プラスチックのリサイクルとは?

プラスチックのリサイクルとは、プラスチック廃棄物を新しいプラスチックや化学原料を含む有用な製品となるように処理することです。

プラスチックは様々な化学組成を持つ、幅広い適応性のある材料の一種であるため、普遍的なリサイクルプロセスは存在しません。その代わりに、いくつかの異なるプロセスを経て分別、洗浄し、リサイクルする必要があります。このプロセスは複雑で費用もかかるものですが、プラスチックのリサイクルは急成長している研究分野であり、製造業の未来とますます密接に関わってきます。

なぜプラスチックのリサイクルが重要なのか?

1950年にプラスチック時代が始まって以来、消費財から建築に至る幅広い産業において、安価でほぼ全ての用途に適応する材料として、プラスチックへの依存度がますます高まっています。

しかし、非生分解性で再生不可能な化石由来のプラスチックを広く使用することは、広範囲に及ぶ影響をもたらします。人々が排出するプラスチック廃棄物は、生態圏、埋立地、地下水、海洋に蓄積され、留まり続けます。

プラスチックをリサイクルすることで、製造業者と消費者は広範囲に及ぶ汚染を防ぎ、エネルギーを節約し、排出ガスを削減することができます。既存のプラスチックを再利用することで、限りある石油資源を節約し、生態系を保護し、さらには雇用の創出も可能になります。持続可能性がますます重要性を増すにつれて、プラスチックのリサイクルもその重要性を増しています。

プラスチックのリサイクル事実と数字

リサイクルは増加傾向にありますが、プラスチック廃棄物のほとんどはリサイクルされていません。焼却と埋め立ては、プラスチック廃棄物を処理する最も一般的な方法です。

- 2015年の時点で、63億トンのプラスチック廃棄物が発生しています(Geyer et al., 2017)。

- 廃棄物のうち、リサイクルされたのはわずか9%でした。12%は焼却され、残りの79%は埋立地や自然環境に蓄積されました(Geyer et al., 2017)。

- 2回以上リサイクルされたプラスチックは、全体のわずか1%に過ぎません(Geyer et al., 2017)。

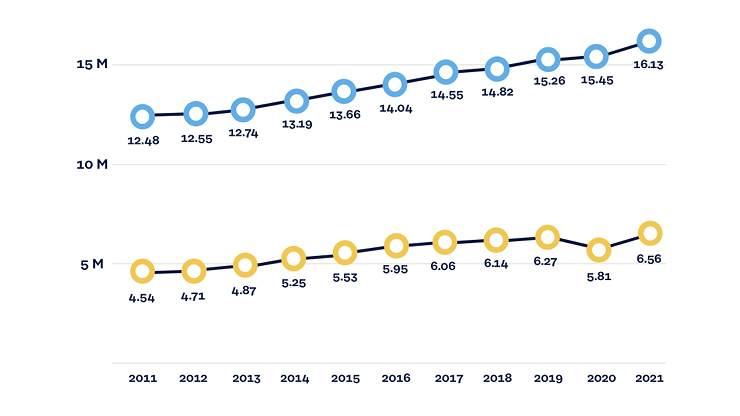

- 2021年、EUでは1,613万トンのプラスチック廃棄物が発生し、そのうち656万トン、すなわち40.7%がリサイクルされました(欧州議会、2024年)。

- しかし、この数字は、EUのプラスチック廃棄物の36.4%がリサイクルされた2011年と比べると、わずかな改善でしかありません(欧州議会、2024年)。

- EUにおけるプラスチック廃棄物の発生量は、2011年から2021年にかけて、1,248万トンから1,613万トンに29.2%増加しました(欧州議会、2024年)。

- ヨーロッパのリサイクル先進国はアイスランド、ドイツ、イタリアで、それぞれ国民一人当たり20.7キログラム、19.9キログラム、18.3キログラムがリサイクルされています(欧州議会、2024年)。

プラスチックリサイクルの仕組み概要

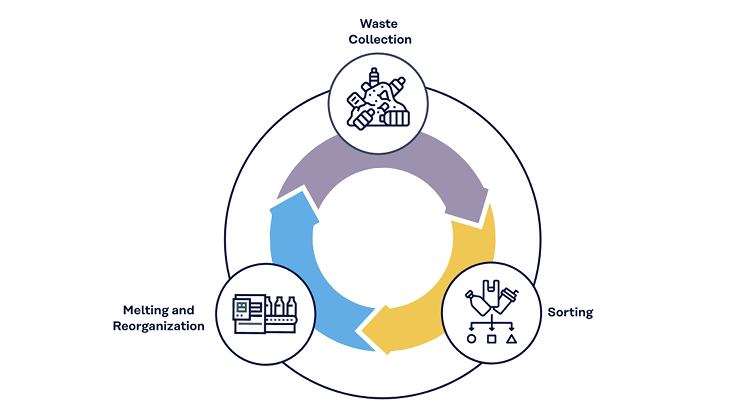

リサイクルのプロセスには、回収、分別、処理の3つの主要ステップがあります。

- 回収:樹脂識別コードの付いたプラスチック廃棄物は、政府プログラム、企業、廃棄物管理施設を通じて回収されます。集められたプラスチック廃棄物は、リサイクル工場に送られます。

- 分別:まず、プラスチック以外の廃棄物をプラスチック廃棄物と分別します。次に、プラスチック廃棄物は種類ごとに別々に処理する必要があるため、種類ごとに分別します。リサイクルされる予定の分別されたプラスチックは、接着剤、食品残渣、その他の廃棄物を除去するために洗浄されます。残ったプラスチックは埋立地か焼却炉に送られます。

- 処理:廃プラスチックは、その化学組成、使用目的、品質、純度、施設によって処理方法が大きく異なります。次のセクションでは、現在使用されている、あるいは開発中のプラスチックのリサイクル技術をすべて取り上げます。

プラスチック・リサイクルの種類

今日行われているプラスチックのリサイクルのほとんどは機械的なものですが、リサイクルプロセスに対するその他のアプローチは、研究と商業化の分野で急速に成長しています。

メカニカル・リサイクル

熱可塑性プラスチック、つまり溶かして繰り返し成型できるプラスチックであれば、機械的にリサイクルすることができます。このプロセスでは、プラスチックは分別、破砕、洗浄された後、溶解され、射出成型などで新しい製品の製造に使用できる均一なペレット状に加工されます。分別方法はさまざまで、施設では通常、ある種のプラスチックはリサイクルのために保管し、他の種類のプラスチックは廃棄します。

広く使われているプラスチックのほとんどが熱可塑性プラスチックであるため、メカニカル・リサイクルは最もよく研究されているアプローチです。ポリエチレンテレフタレート(PET)、高密度ポリエチレン(HDPE)、ポリプロピレン(PP)は、機械的にリサイクルされることが多くなっています。

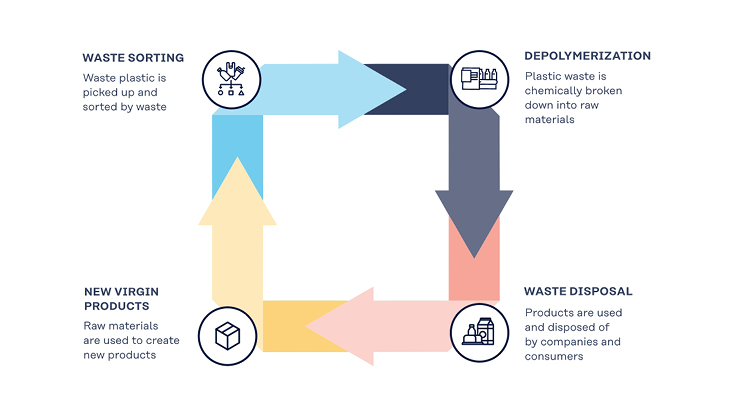

ケミカル・リサイクル(別名:原料リサイクル)

この方法は、廃プラスチックに含まれる添加物、不純物や風化の問題を、新しいバージンプラスチックの製造に使用できるベースモノマー(原料)に解重合することで解消します。このプロセスは熱的または化学的なものですが、一般的にエネルギー集約的であり、ポリエチレンテレフタレート(PET)、ポリスチレン(PS)、ポリウレタン(PU)に対してのみ商業化されています。したがって、ケミカル・リサイクルは発展しつつある分野ではありますが、メカニカル・リサイクルの方が依然として一般的です。

熱分解、水素化分解、ガス化などのケミカル・リサイクルの方法の中には、廃プラスチックを新しいプラスチックの原料ではなく、液体や気体の燃料に変えるものもあります。これらのプロセスは、化石燃料よりもエネルギー効率が悪い場合があり、さらに排出物が発生するため、経済的な競争力はまだないようです。

溶解リサイクル

プラスチック廃棄物が混在していたり、分別が現実的でない場合、個々のプラスチック種類を選択的に溶解し、溶解リサイクルによって再生することができます。このプロセスでは、混合したプラスチック廃棄物を、1種類のポリマーだけを溶解する溶剤に入れます。その後、溶解したプラスチックを含む溶媒を分離させることで、ポリマー構造を変えることなく、混合廃棄物から特定の材料を分離することができます。

この方法は、汚染された未分別のプラスチックにも適しており、機械的にリサイクルできないプラスチックも回収することができます。現在、ポリ塩化ビニル(PVC)、ポリスチレン(PS)、ポリプロピレン(PP)、ポリカーボネート(PC)、ナイロン(PA)を溶解リサイクルによって再生できる工業的手法が存在します。

有機的リサイクル:生分解と堆肥化

有機的リサイクルは、制御された生物学的プロセスを利用して、プラスチック・ポリマーを有用な副産物に分解します。これらのプロセスは、バクテリア、人工的に生産された酵素、さらにはミミズによって開始されます。有機的リサイクル法は、廃棄物を必ずしも使用可能なプラスチックやポリマー原料にリサイクルするわけではありませんが、他の潜在的に有用な化合物を生成し、プラスチック汚染を防止します。

嫌気性消化

この既存のプロセスは、もともと植物体、糞尿、生ごみをバイオガスに変換するために設計されました。嫌気性消化システムでは、調整された微生物の混合物が、廃棄物を燃料、堆肥、肥料として使用できる化合物に分解します。嫌気性条件下でさまざまなプラスチックを分解できる細菌が研究によって同定されており、この技術はリサイクルへのアプローチとしての可能性を秘めています。

堆肥化

現在使用されている最も一般的なプラスチックは堆肥化できるようには設計されていませんが、ある種の生物は堆肥化を可能にするかもしれません。例えば、ワックスワームの一種は腸内細菌叢を持っており、最大のプラスチック汚染源であり、500年以上も環境中で分解されないポリスチレンを食べて消化することができます。

プラスチック堆肥化のアプローチのほとんどは、特定の種類のプラスチックやバイオ系ポリマーにのみ適用され、温度や微生物群が注意深く管理された工業的堆肥化条件下でのみ有効であるため、家庭での堆肥化は通常困難と考えられています。しかし研究者たちは、ワックスワームのような生物からプラスチックを消化する酵素を分離することで、ケミカル・リサイクルの新たなアプローチを特定できるのではないかと期待しています。

エネルギー回収を伴う焼却

多くの機関はエネルギー回収をリサイクルの方法とはみなしていませんが、リサイクル可能なプラスチック廃棄物の多くはこのような運命をたどっています。この方法では、化石燃料の代わりに廃棄物を燃やしてエネルギーを生成します。

すべてのプラスチックは燃やすと有毒ガスを放出するため、焼却を行う工場は排出ガスを注意深く制御しなければなりませんが、すべての工場がそうしているわけではありません。十分に制御された焼却施設であっても、二酸化炭素を排出します。また、物質を将来使用できるように再生することもできません。プラスチックの種類によっては、燃やすと機器にダメージを与えるガスが発生するため、プラスチックの分別という複雑なプロセスも必要です。

プラスチック・リサイクルの障害

どの種類のプラスチックも、独特の化学構造を有していたり、ポリマー改質が行われていたりしており、リサイクル工程に独特の課題をもたらしています。このような複雑さが、何十年もの間、リサイクルの効果を制限してきましたが、最近の進歩は、これらの障害の多くを克服する新しい方法を業界に提供しています。

プラスチックの回収と分別

プラスチック製品には、さまざまな添加剤を含み、固有の融点、色、物理的性質を持つ多種多様なベースポリマーが使用されているため、最終的に得られる製品が製造への使用に適しているかどうかを確認するためには、リサイクルする前に注意深く分別する必要があります。これは、プラスチック・リサイクルの大部分を占めるメカニカル・リサイクルにとって、特に重要なステップです。

樹脂識別コードは分別を可能にするためのものですが、読み取りにくかったり、間違っていたり、見逃していることが多く、プラスチック廃棄物を手作業で分別することは経済的に実行可能な方法ではありません。リサイクルプロセスの最初のステップが難しいことが、以前は普及の最大の障害のひとつでした。

プラスチック廃棄物のリサイクル率を高めるには、プラスチックの分別における進歩が不可欠です。その多くは、プラスチックの種類や重さで分別できるふるい機やスキャナーなど、技術的なものです。また、混合プラスチック廃棄物ではなく、あらかじめ分別されたプラスチック廃棄物を回収するなど、組織的な取り組みもあります。

経済性とプラスチックの品質

プラスチック廃棄物を分別し、再生プラスチックの純度と品質を確保することは、物流面でも財政面でも大きな課題です。プラスチックの物理的性質は経時的に劣化し、それぞれのプラスチック廃棄物は製造されてから廃棄されるまで異なる条件に曝されており、分別システムは、組み合わせるプラスチックを改良するために使用されている何千種類もの添加物に対応することができていません。

その結果、再生プラスチックの強度、弾力性、化学組成、色、全体的な品質は、非常に高精度な分別や品質管理を実施しても予測不能なことがあり、実施には高額な費用がかかります。このような課題は通常、再生プラスチックの品質低下やコスト高につながり、すでに用途に応じたバージンプラスチックを低価格で調達できるメーカーにとっては、どちらもデメリットになります。このような逆風により、プラスチックのリサイクル工程は、金属、ガラス、紙のリサイクル工程に比べ、経済的に成立するまでに時間がかかっています。

安全性と毒性に関する懸念

多くのプラスチックはリサイクルの過程で有害な揮発性有機化合物(VOC)を排出し、すべてのプラスチックは燃やすと有毒です。これらを安全にリサイクルするためには、施設は換気システムや人工呼吸器など、高価になりうる安全対策を採用しなければなりません。アクリロニトリル・ブタジエン・スチレン(ABS)、ポリスチレン(PS)、ポリ塩化ビニル(PVC)などのプラスチックでは、VOCと塩化水素がリサイクルプロセスの障害となっています。

再生ポリマーは、適切な洗浄や慎重な処理が行われないと、食品残渣、洗浄剤、廃棄物、VOC、焼けたプラスチックなどで汚染されテイル可能性があるので、用途が制限されてしまいます。リサイクル業者は、入念な検査と規制の遵守によって食品に安全なプラスチックを確保することができますが、そのためにリサイクル工程がバージンプラスチックの製造よりも複雑でコスト高になることが多くなっています。

マイクロプラスチックの放出

ケミカル・リサイクルや溶解リサイクルのような最近採用されることが多い方法では問題となることは少ないですが、メカニカル・リサイクルでは廃プラスチックを破砕・加工します。これにより、マイクロプラスチックが工場の廃水に放出される可能性が生じます。

マイクロプラスチックとは、5ミリ以下の非生分解性プラスチックの総称です。マイクロプラスチック廃棄物は、その小ささゆえに効果的な回収やリサイクル、廃棄が難しく、環境中に蓄積されることを懸念する声もあります。このような懸念に対処するため、マイクロプラスチック廃棄物のろ過と処理に関する多くのアプローチが開発されています。

メカニカル・リサイクルでは、マイクロプラスチックの放出は通常、ろ過システムによって軽減されます。ろ過では生成されるマイクロプラスチックをすべて除去することはできません。にもかかわらず、メカニカル・リサイクルでは廃棄物を新たな製品に再利用し続けています。もしプラスチックが燃やされたり、埋め立て地に置かれたり、環境に放置されたりすれば、メカニカル・リサイクルされた場合よりもはるかに多くの汚染物質が放出され、原材料も回収されません。

報告

リサイクルやその他のプラスチック廃棄物処理プロセスの実態は不明です。プラスチックがリサイクルのために輸出される場合、多くの政府は結果を確認する方法がないまま、リサイクルされたと報告します。その結果、多くの国が、プラスチック廃棄物を焼却したり埋立地に保管したりする外国企業に輸出することで、プラスチック廃棄物の環境投棄を行っています。また、統計ではリサイクルされた量ではなく、回収されたプラスチック廃棄物の量を挙げている場合がありますが、これは汚染物質の重量やリサイクルされずに回収されたプラスチックを考慮していません。

樹脂識別コード

樹脂識別コードにより、消費者やリサイクル業者は、製品の製造に使用されたプラスチックの種類を特定することができます。このコードはリサイクルに役立つことを意図したものですが、すべての国で義務付けられているわけではなく、また多くの種類がリサイクルされていません。樹脂識別コードは、主にプラスチック廃棄物がリサイクル回収システムに入る前に、種類ごとに分別しなければならない消費者にとっては有用です。

| プラスチック識別コード | プラスチックポリマーの種類 | 一般的な用途 | 全プラスチック廃棄物の割合(2019年) | リサイクルの頻度 |

| ポリエチレンテレフタレート(PET) | ボトル、電子機器、瓶 | 7% | 広範にリサイクルされる |

| 高密度ポリエチレン(HDPE) | 大型ボトル、バケツ、水道管、ガス管、バッグ | 12.6% | 広範にリサイクルされる |

| ポリ塩化ビニル(PVC) | 配管、梱包、ケーブル絶縁体、梱包用ラップ | 6% | 通常はリサイクルされない |

| 低密度ポリエチレン(LDPE) | 蓋、フレキシブルボトル、冷凍食品包装、食品使用に安全な梱包用ラップ | 13.9% | リサイクルされる場合もある |

| ポリプロピレン(PP) | 使い捨て食器、テイクアウト容器、ボトルキャップ、再利用可能食器 | 17.6% | リサイクルされる場合もある |

| ポリスチレン(PS) | 食品用発泡容器、包装、使い捨て食器 | 4.3% | ほぼリサイクルされない |

または コードなし | その他 | 多岐にわたる | 38.6% | ほぼリサイクルされない |

高度なプラスチック分別と技術

研究者、メーカー、政府は、主要な種類のプラスチックについて、経済的に実行可能な規模のリサイクルプロセスを開発することによって、循環型プラスチック経済を目指しています。しかし、これらのプロセスを有用なものにするためには、廃プラスチックを正確に分別して、再生プラスチックの品質を保持しなければなりません。

プラスチックのリサイクル業者は、赤外線スキャンでプラスチックの種類を迅速に識別できる機器を使用することで、不正確な樹脂コードや欠落した樹脂コードの問題を回避することができます。メカニカル・リサイクル工程では、タンブラー、ファン、コンベヤーなどの複雑なシステムを使用し、プラスチックを種類、重量、さらには色によって正確に分別します。溶解リサイクルは、単一種類のプラスチックを溶解し、混合廃棄物のバルクから分離し、その純度を確保することで、分別と洗浄の必要性を減らすことができます。

正確な分別とより高い純度が再生材料の品質を向上させる一方で、メカニカル・リサイクルされたプラスチックには未知の添加剤が無数に含まれているため、その特性は予測不可能です。リサイクル業者や製造業者は、添加剤を使って再生プラスチックの品質を回復させ、それによって物理的特性を改善し、加工性を高め、その再生材を新しい用途に備えます。

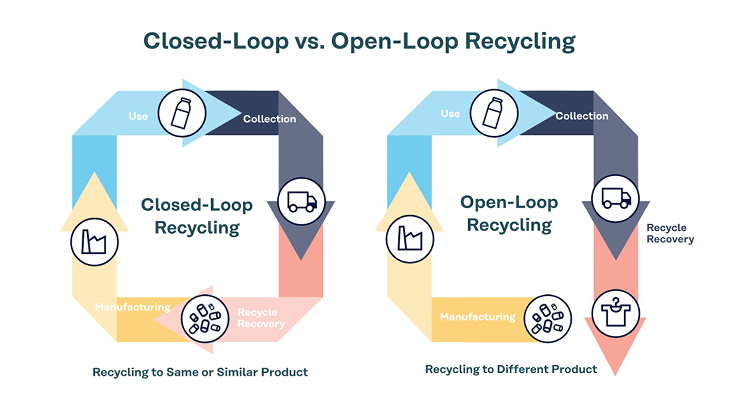

クローズドループ vs.オープンループ・リサイクル

今日、多くのリサイクル施設では、オープンループ・リサイクルが採用されています。これらのプロセスでは、メーカーはある製品を別の製品にリサイクルします。リサイクルされた新しい製品は、元の製品とはまったく異なる目的に供されることも多く、例えば、オープンループ・リサイクル業者の多くは、ペットボトルを布地、カーペット、プラスチック製材に変えています。プラスチックの品質と潜在的な用途は、最終的に使用できなくなるまでリサイクルされる度に低下・減少するため、これらのプロセスはダウンサイクルとしても知られています。

しかし理論的には、プラスチックはメカニカル・リサイクルでは、オープンループ・プロセスよりも何倍もリサイクルを繰り返すことが可能です。プラスチック廃棄物を繰り返し再成型するプロセスは、クローズドループ・リサイクルの一例です。クローズドループ・プロセスでは、使用済みのプラスチック製品が同じ新製品に無限にリサイクルされるため、原料プラスチック、エネルギー、添加剤を節約できます。

例えば、ある企業は革新的なクローズドループを開発しました。この企業の工場では、HDPEボトルとPPボトルキャップを自治体のプラスチック廃棄物から分別し、高品質のプラスチックにリサイクルしています。それらは新品のボトルやボトルキャップに使用するため様々な企業に購入されています。

しかし、どちらの方法でもリサイクル・プラスチックの品質を維持するのは困難です。オープンループでは、再生プラスチックの品質を高めるために、多くの場合、添加剤やその他の再加工が必要になります。クローズドループでも、メカニカル・リサイクルが不完全であれば、時間の経過とともにプラスチックの品質が劣化する可能性があります。リサイクルされたプラスチックは、他の廃棄物やリサイクルの過程で汚染される可能性があり、追加的な処理や品質管理のステップを踏まなければ、消費財には適していません。

クラレのプラスチック・リサイクルへの貢献

完璧なクローズドループ・リサイクル・プロセスであっても、時間の経過とともにプラスチックの品質は低下します。そのため多くの再生プラスチックは、物理的特性を維持するための添加剤に頼っています。

当社は、ポリエチレンやポリプロピレンなどのポリオレフィンと高い相溶性を持つ熱可塑性エラストマー、〈セプトン®〉と〈ハイブラー®〉を提供しています。ポリオレフィンにこれらの熱可塑性エラストマーを加えることで、耐衝撃性を向上させることができます。プラスチックをリサイクルする場合、耐衝撃性が低下することがあります。熱可塑性エラストマーは、その特性を向上させるために衝撃改良剤として使用することができます。

法的要件

EUとEFSAは、欧州におけるリサイクルの進展と安全性を確保するため、法律制定に取り組んでいます。現在、欧州のプラスチックメーカーは、プラスチック包装材のリサイクル目標を30%にするという欧州委員会の提案を支持しています。

食品接触材料(FCM)に関する既存の規制とベスト・マニュファクチャリング・プラクティスに加え、EUは2022年に再生プラスチックFCMの安全要件を規定する新たな規制を設け、FCM向けのリサイクル工程を認可することを認めています。

プラスチックのリサイクルは本当に効果的なのか?

プラスチックのリサイクルは、一般的な概念として始まりました。生分解性のない廃棄物の増加、温室効果ガス、環境汚染への懸念が高まる中、プラスチックがもつ、新しい製品に再成型できる能力は完璧な解決策に思えました。

非生分解性プラスチック汚染への懸念に対処するため、石油業界とプラスチック業界はリサイクルを支持するキャンペーンを始めました。企業や政府はプラスチックの分別と回収のシステムを組織し始めましたが、問題は解決しませんでした。

石油会社は気付いていましたが、プラスチックのリサイクルは新しい技術であり、まだ商業的に実現可能なものではなかったのです。ほとんどのプラスチックは真にリサイクル可能なものではなく、リサイクル可能なものでも品質が劣化するため、用途が限られていました。何十年もの間、”リサイクル可能な “プラスチック廃棄物は回収されるだけ回収され、埋立地や焼却炉で処理されてきました。

しかし、プラスチックのリサイクルは、かつては新しい研究分野にすぎませんでしが、急速に世界的な関心分野になりつつあります。プラスチックは今後も存在するため、リサイクルは必要不可欠です。そして、テクノロジーと政策の進歩によって、リサイクルは着実に経済的に実現可能となりつつあります。

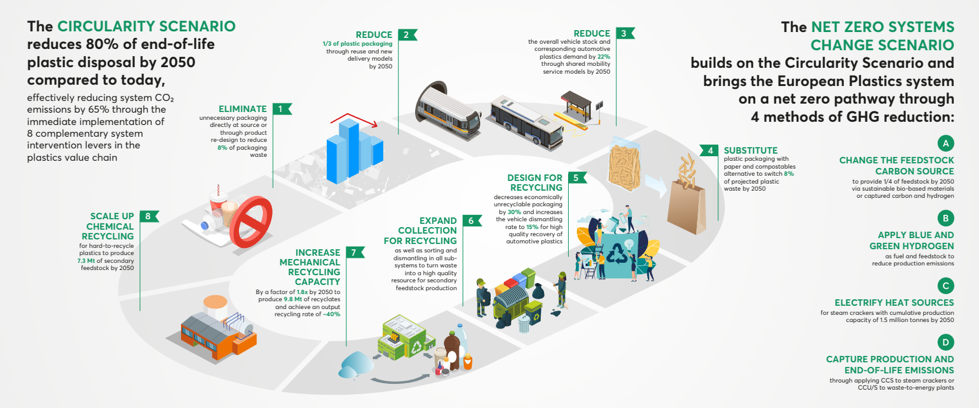

プラスチック業界にとって真の循環型経済は非現実的かもしれませんが、技術と政策の進歩によってますます循環型リサイクルプロセスが推進されれば、メーカー、消費者、そして環境に利益をもたらすでしょう。欧州のプラスチック経済が78%の循環性を実現すれば、2050年までにプラスチック廃棄物を80%削減し、二酸化炭素排出量を65%削減できます(SYSTEMIQ、2022年)。

プラスチックのリサイクルは、始まった当初は効果がなかったかもしれませんが、今日では効果があります。

結論

プラスチックのリサイクルは進化している産業であり、廃棄物管理の重要な要素です。循環型プラスチック経済には課題が存在しますが、加工や添加剤の進歩がそれに対応しつつあります。

お問い合わせ