什么是压敏粘合剂(PSA)?

压敏粘合剂(PSA)又称自粘性粘合剂,在施加压力时可粘附基材表面,无需加热、添加水分或溶剂即可完成粘合。与其他聚合物粘合剂 不同的是,这种粘合剂不会在粘合过程中发生永久性变化,在室温下具有很强的粘性,可去除且重新完成粘合。

PSA 的独特性质使其适用于各行各业的多种粘合剂产品,涵盖胶带、标签、绷带、电子产品到汽车内饰。2023 年,PSA 的全球市场总值达到 127.4 亿美元,并预计将继续扩大(Grand View Research, 2024年)。

PSA 的作用原理

压敏粘合剂的主要特点是其永久的黏着力。结构型粘合剂在与基材粘合时会发生永久性的化学变化,而压敏粘合剂则不同,它依靠黏着力(或称黏性)来粘合表面。

结构型粘合剂的作用原理

结构型粘合剂可通过化学粘合(与基材形成新的化学键)、机械粘合(固化后咬合基材表面的孔洞,也称为“锚定效应”)或扩散粘合(粘合剂聚合物通过相互扩散深入基材)发挥作用。这些永久性变化可能会改变基材,使粘合剂难以清除,且无法重复使用。

压敏粘合

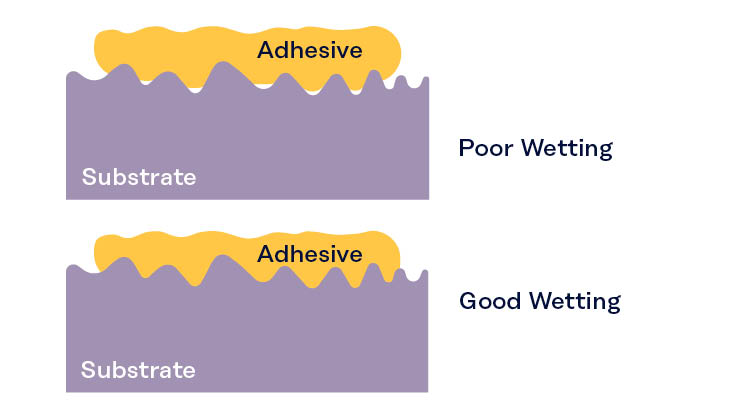

压敏粘合剂主要通过范德华力(即分子间作用力)产生黏着力 ,这种力是粘合剂与基材表面紧密接触时产生的分子间吸引力。当柔软的粘合剂被按压到基材上时,其分子会“浸润”整个基材表面,两种材料表面的分子紧密贴合在一起,范德华力便发挥出其最大的作用。

这种力可以通过轻压产生,同时可以简单地将粘合剂从表面拉开来抵消,因此 PSA 易于去除,有些甚至可以重复使用,通常在多次使用后仍能保持黏着力。这些特性还使得 PSA 能够以非侵入式的方式,在不损坏基材表面的情况下有效粘合几乎任何表面,粘合过程无需固化步骤。

PSA 的类型

压敏粘合剂在各行各业中被广泛使用,主要有以下几种类型。

胶带

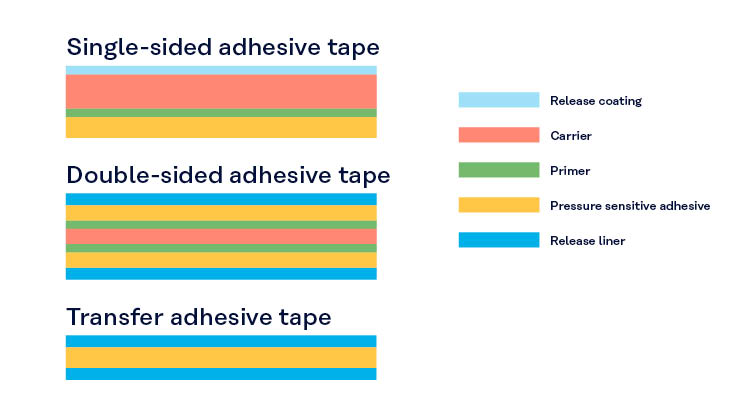

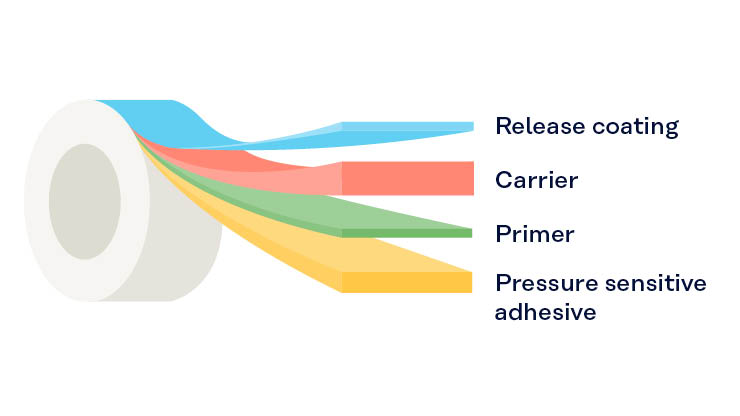

胶带是单面或双面涂有 PSA 的载体。各种类型的胶带是 PSA 应用中最常见的例子,例如办公胶带、管道胶带、电工胶带等。粘合剂和载体的成分通常根据胶带的用途定制。

单面与双面产品

单面(或称单面涂覆、单面粘合)胶带仅在其一面涂有压敏粘合剂,而载体的另一面则保持裸露。粘贴后,暴露在外的是载体,而非粘合剂,从而为胶带提供了更多的保护,使其免受潮湿、灰尘和紫外线等风化因素的影响。

双面(或称双面涂覆、双面粘合)胶带在其载体的两面都涂有压敏粘合剂,可将两个物体表面粘合在一起,同时还能将胶带隐藏在两者之间。

不干胶标签

不干胶标签广泛应用于大多数产品和包装,是市场上最常见的 PSA 应用。这类产品还包括标贴、图形贴纸、可打印薄膜和覆膜,由载体和 PSA 涂层组成,涂层外覆有保护衬纸。

无基材胶带

无基材胶带是没有载体的胶带或胶片。粘合剂材料的每一面都由可移除的离型纸保护。这种薄薄的片状粘合剂可无缝粘合织物、塑料、印刷电路板和纸张等材料层。无基材胶带常用于电气设备组装、图形设计、制造、医疗、保健和消费品。

可印刷薄膜

可印刷薄膜是一种单面胶带,由可印刷载体(通常由 PE、PP、PET 或 PVC 制成)和 PSA 层组成。用户(通常是平面设计行业的用户)可以先在薄膜上打印设计图案,然后再将其粘贴到最终产品上。PE、PP 和 PET 广泛用于包装和标签应用,而 PVC 则常用于户外广告和车辆包装。

永久性与临时性(可移除)应用

虽然大多数 PSA 都被设计为可移除的粘合剂,但其中也有一些永久性应用。这类产品的粘合强度通常会在几小时到几天的时间内缓慢增加。粘合剂起初利用静电力粘附,处于可移除状态,但随着时间的推移,它们会通过化学、机械或扩散作用转变为永久性粘附。

橡胶、树脂和热塑性弹性体

在这些 PSA 配方中,橡胶与增粘剂的结合可产生一种黏着力极强的材料。橡胶基产品通常在溶解于溶剂后被涂抹在基材上,是一般用途中最常见的 PSA 种类。热塑性弹性体(TPE)同样可用于生产这类产品,并通过热熔法涂抹于基材上。

橡胶基配方可粘附在各种材料上,具有高黏着力,可长期保持附着力,且生产成本低廉。然而,除非经过特殊配制,否则它们对环境因素(如热、化学暴露、紫外线和氧化)的耐受能力普遍较差,是其主要缺点。

丙烯酸

丙烯酸 PSA 配方对玻璃和金属等极性基材的附着力很强,同时也可根据需要进行调整,从而有效地附着于几乎任何材料上。与其他弹性体基础材料不同,某些丙烯酸本身具有足够强的黏着力,无需使用增粘剂。不过,添加剂仍经常用于调整粘合剂的性能和进一步提高粘性。

丙烯酸 PSA 可根据需要进行高度化的定制,具有良好的耐化学性、耐紫外线辐射、耐氧化和耐水解性。与橡胶基 PSA 相比,它们的适用温度范围更广,即使在冰点以下和沸点以上也能保持其特性。它们的主要缺点是成本较高,对聚烯烃等低表面能(LSE)基材的附着力有限,达到最大强度所需的压力作用时间较长。

硅胶

硅胶 PSA 是最不常见也是最特殊的一种配方。它们具有出色的耐化学暴露和抗氧化性,能够附着在极性和非极性表面上,并可在超过 250°C 的温度下保持其完整性。对于低表面能(LSE)的基材以及皮肤接触,硅胶 PSA 可温和去除,是包括如医疗应用在内的首选材料。它们的主要缺点是成本高昂,且在不使用添加剂的情况下粘性较弱。

可乐丽液态橡胶

可乐丽液态橡胶提供各种品级的液态聚丁二烯橡胶(L-BR)、液态聚异戊二烯橡胶(L-IR)和液态聚苯乙烯-丁二烯橡胶(L-SBR),可用作增粘剂和增塑剂,用于压敏胶和热熔胶应用。除各品级的特定强度外,可乐丽液态橡胶 还是一种低挥发性有机化合物添加剂,可增强黏着力强度和加工性能。

可乐丽液态橡胶L-BR、L-IR 和 L-SBR 的各均聚物品级是极好的反应型增塑剂,可用于基于 SIS、SBS 和 EVA 的压敏胶和热熔胶。各品级产品具有良好的耐寒性、抗裂性和减震降噪性能,非常适合各类机动应用、工业胶带和医用胶带应用。羧基 L-IR 品级(L-IR-403 和 L-IR-410)产品拥有更强的金属和纤维附着力,适用于汽车和工业PSA 生产。

对于紫外线固化和丙烯酸压敏粘合剂,可乐丽提供两种 L-IR 级产品:UC-102M 和 UC-203M。作为 PSA 配方的添加剂使用时,这些产品具有紫外线固化特性、强粘性、良好的柔韧性、更强的韧性、低收缩率、防潮和抗渗透性,同时无需溶剂,或可实现低挥发性有机化合物涂层。

可乐丽的均聚物 L-BR 提供多种品级可供选择,可用作压敏粘合剂中的反应型增塑剂,而 L-SBR 则可作为汽车粘合剂中的一种高性能减震降噪添加剂,可最大限度地减少震动和噪音。

SEPTON™(氢化苯乙烯类热塑性弹性体)

SEPTON™是一种氢化苯乙烯类热塑性弹性体 ,具有一系列不同的苯乙烯含量和分子量变体,可优化 PSA 配方的黏着力、耐热性和柔韧性。它可用于热熔胶和溶剂型粘合剂,具有强大的附着力和出色的耐用性,适用于各类标签、胶带、保护膜和医用粘合剂应用。可乐丽提供SEPTON™ 2000 系列和SEPTON™ 4000 系列各种品级的聚合物产品,可用于 PSA 配方。

HYBRAR™

可乐丽HYBRAR™ 5000 系列针对需要出色降噪效果的应用,如汽车、铁路、船舶和航空粘合剂。这种非氢化苯乙烯嵌段共聚物适用于粘合剂、汽车零件、电子产品、密封剂,等应用。此外,HYBRAR™ 7000 系列(氢化品级)可提高烯烃基粘合剂的性能。它具有柔韧性,可提高再剥离性、内聚力、耐热性甚至减震降噪特性,因此非常适合用于高性能及特种功能的粘合剂配方。

生产方法

几乎所有压敏粘合剂产品在投放市场时都以可直接使用的粘性固态形式出现,不过,刚生产出来的粘合剂是通过以下几种方式涂覆到其载体上的。

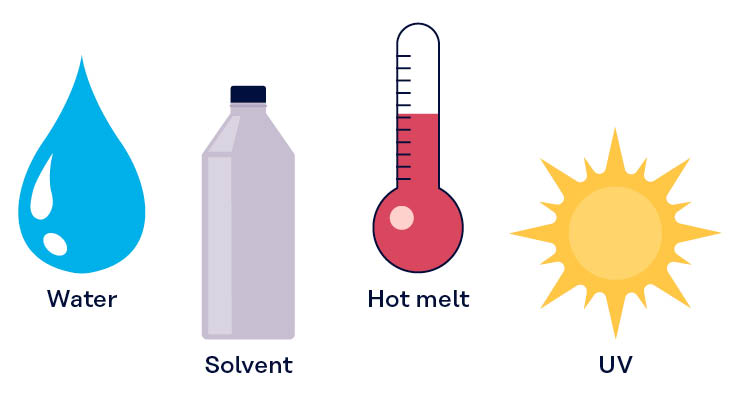

水基型

在这种涂覆方式中,粘合剂于水中涂覆在基材之上。随后,水分被蒸发,只留下粘合剂。这种方法成本低、性能高,是溶剂型涂覆方式的环保型替代方法,正越来越受到大家的欢迎。不过,尽管这种方式可实现薄涂层应用,且与各类 PSA 广泛兼容,但由此产生的产品通常防潮性能较差。

溶剂型

与水基型应用一样,溶剂型涂覆方式将粘合剂溶解在溶剂中涂抹于产品上,然后将溶剂蒸发,只留下 PSA。虽然这种方式适用更多种类的粘合剂,但溶剂型涂覆方式的成本较高,且在使用过程中往往会产生挥发性有机化合物,对环境造成危害,给工人带来风险,且有火灾隐患。

热熔型

具有高粘度和黏着力的热熔 PSA 可通过熔化涂抹到产品上,然后冷却至原始状态。这种低成本的方式适用于大多数基材的涂覆,可在基材表面涂上一层厚厚的粘合剂,但并不适用于薄涂层,且会导致产品的耐热性较弱。部分热熔型粘合剂用于胶带和标签的生产,而其他的热熔型粘合剂则往往用于装配流程。

紫外线固化型

粘度低的 PSA 在使用后可与紫外线发生反应,诱导材料进一步聚合,增加分子量,形成最终的粘合剂。这种环保型方法不使用溶剂,因此可以形成更厚的涂层,且可用于对热或湿度敏感的基材。按用量计算,这种涂覆方式的使用量最少,因为该方式仅适用于部分低粘度 PSA 配方。

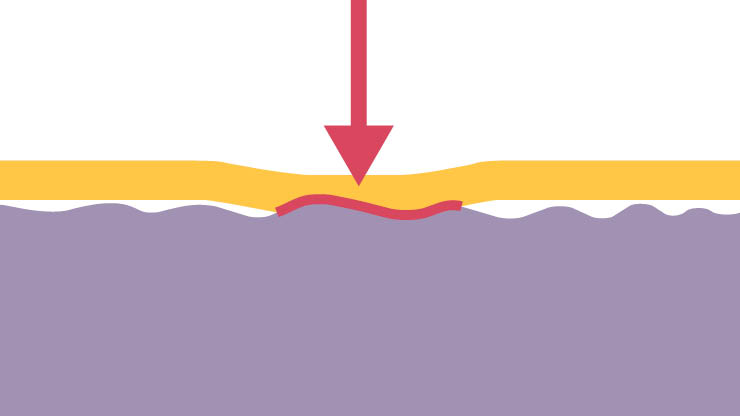

粘合与粘接方法

只需将压敏粘合剂平铺在目标物体表面并施加压力即可完成粘合。部分 PSA 还可在更大或更长的初始压力下形成更强的粘合。

虽然所有 PSA 均可通过压力粘附于基材之上,但每种产品都有其独特的性能,使其更适用于某些应用,而在其他应用中则较为劣势。除了成本外,在选择满足您的需求的 PSA 时还需考虑多种因素。

表面能

PSA 与基材表面的相容性取决于 PSA 的类型以及基材的表面能。在选择 PSA 配方的弹性体基料时,需确定粘合剂需要强力粘合哪些材料。

黏着力强度

根据粘合剂预期承受的重量或机械力,PSA 可能需要更高的黏着力强度。各种 PSA 配方可提供几乎所有强度的黏着力选择,其中,橡胶基 PSA 产品的黏着力通常最高。

粘合剂厚度

较厚的 PSA 覆层通常会使最终产品更坚固,使其自身粘合效果更佳。但一些产品也可能需要较薄的粘合剂覆层。紫外线固化和热熔胶涂覆方式更适合涂覆较厚的粘合剂胶层,而溶剂型和水基型涂覆方式则可满足更薄、更精准的粘合剂胶层涂覆需求。

温度因素

在某些应用中,我们可能需要 PSA 在较高或较低的温度下保持附着力。大多数 PSA 在低温下会失去黏着力,而在高温下则会开始软化滑移,但部分 PSA 却可在低至 -60°C 或高至 250°C 的温度下保持其性能。

耐候性

根据用途的不同,我们可能需要增强 PSA 产品抗紫外线、水分、溶剂、油脂、氧化以及其他形式化学作用的能力。

载体兼容性

选择时还应考虑 PSA 使用前附着的载体。部分载体可能无法承受热熔型PSA 涂覆时所需的热量,或水基型 PSA 涂覆时的湿度。

所需压力

部分黏着力极强的 PSA 配方需要施加更长或更强的初始压力方可达到尽可能强的粘合效果。橡胶基 PSA 可能最适合那些需要迅速达到最高黏着力的应用。

表面处理

部分基材表面经过处理后,能够与满足应用中所有其他需求的压敏胶粘剂相兼容。可通过提高目标表面的润湿性来改善 PSA 的附着力。

应用行业

压敏胶在各行各业都有广泛的应用,尤其是在包装领域。

消费品、装配和包装行业

压敏粘合剂在标签、胶带、装配和包装等应用中被广泛使用,几乎涵盖了所有行业,这些应用加起来占压敏粘合剂市场的近 75% (market.us, 2024)。其他主要的消费品包括图形贴纸、便利贴和壁挂。这些应用中使用的 PSA 通常成本较低,而且很容易去除。如用于冷冻食品包装等用途,还需考虑 PSA 的耐低温性能。

工业&建筑行业

PSA 的应用在工业和建筑行业中不仅限于包装与装配。它们还可用于专用胶带、标签、绝缘胶带、面板和外立面粘合、墙纸和地板。这些应用中使用的 PSA 通常必须具有很强的黏着力和耐热性。

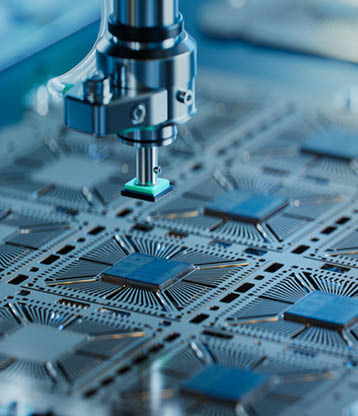

电子产品

随着电子产品的体积越来越小,功能越来越强大,它们需要更纤薄的粘合剂来支撑日益微型化的需求。高黏着力的 PSA 薄膜可精确切割,用于固定印刷电路板和电子产品的组装中。这些应用中的 PSA 必须能够耐受更高的温度。例如,切割胶带在半导体晶片的切割和处理中被广泛用于半导体晶片的固定。

机动领域

压敏粘合剂几乎用于所有车辆的制造中,从内饰镶板、降噪、电子部件到密封件等等。

汽车行业

压敏粘合剂是汽车装配中的关键材料。它们可用于内饰结构、标签、徽章、隔音板、密封件、线束、电子部件、电动汽车电池、外部覆层和表面保护膜。这些应用通常要求较好的耐热、耐化学腐蚀、耐油、耐水以及耐氧化表现,以达到持久的性能。

铁路和海运

铁路和海运业使用 PSA 密封船舱,粘接内饰板,粘贴隔热材料并减弱噪音。与汽车行业中的 PSA 一样,这些应用也需要较好的防水、防化学腐蚀、防油以及强化的减震能力。

航空

飞机也将 PSA 广泛用于镶板、隔热、降噪、标签、电子部件、密封件等应用中。这些高风险应用要求使用低挥发性有机化合物压敏粘合剂,并适应广泛的工作温度范围,同时具有防水、防化学腐蚀、防油和防氧化性能。

医用粘合剂

压敏粘合剂是医疗应用中的关键材料,因为没有其他结构性粘合剂或固定材料可兼顾生物相容性、易于去除且对皮肤温和的特性。PSA 可用于绷带、医疗贴片和可穿戴医疗设备(如心脏监护仪)。在医用胶带和敷料中,丙烯酸类粘合剂占主导地位。在皮肤保护和伤口护理方面,橡胶基粘合剂(如亲水性胶体)得到了广泛的使用。对于敏感皮肤或需要长期佩戴的使用情况,硅基粘合剂则是首要选择。

优点

- 粘合剂可与表面分离而不造成损坏

- 加压后可立即粘合

- 在日用和工业环境中均可轻松粘附

- 无论相容性如何,均可将难以粘合的材料粘合在一起

- 提供柔韧、轻便、纤薄、精准且隐形的固定方式

- 省去固化步骤,缩短组装时间

- 可粘附在包括人体皮肤在内的难粘表面上(医用粘合剂)

- 提供均匀的粘合厚度

- 无健康、安全和处置方面的顾虑

缺点

- 会在持续压力下逐渐剥落

- 最大粘合强度有限,不适用于结构性应用或粗糙表面

- 部分类别易受温度、溶剂和风化的影响

- 部分类别会在装配过程中引入挥发性有机化合物

- 成本居中

联系我们