什么是注塑成型?

注塑成型是一种广泛使用的制造工艺,用于大量生产塑料部件。该过程包括使用注塑机熔化材料,在压力下将其注射到模具中,并在冷却后生产出所需形状的部件。

日常生活中的大部分塑料部件都是注塑成型的。这些部件包括牙刷、汽车零件和厨房电器外壳。

注塑成型由于其单位成本低以及能够在制造复杂形状的部件时保持质量稳定而广受欢迎。塑料,主要是热塑性聚合物,用作可以着色或填充添加剂的原料。

需要高度的设计灵活性。与CNC加工等其他制造工艺相比,注塑成型可以使表面纹理和材料更多样。

注塑设备

在技术方面,注塑工艺需要一台注塑机和一个专门为要生产的部件制造的模具。

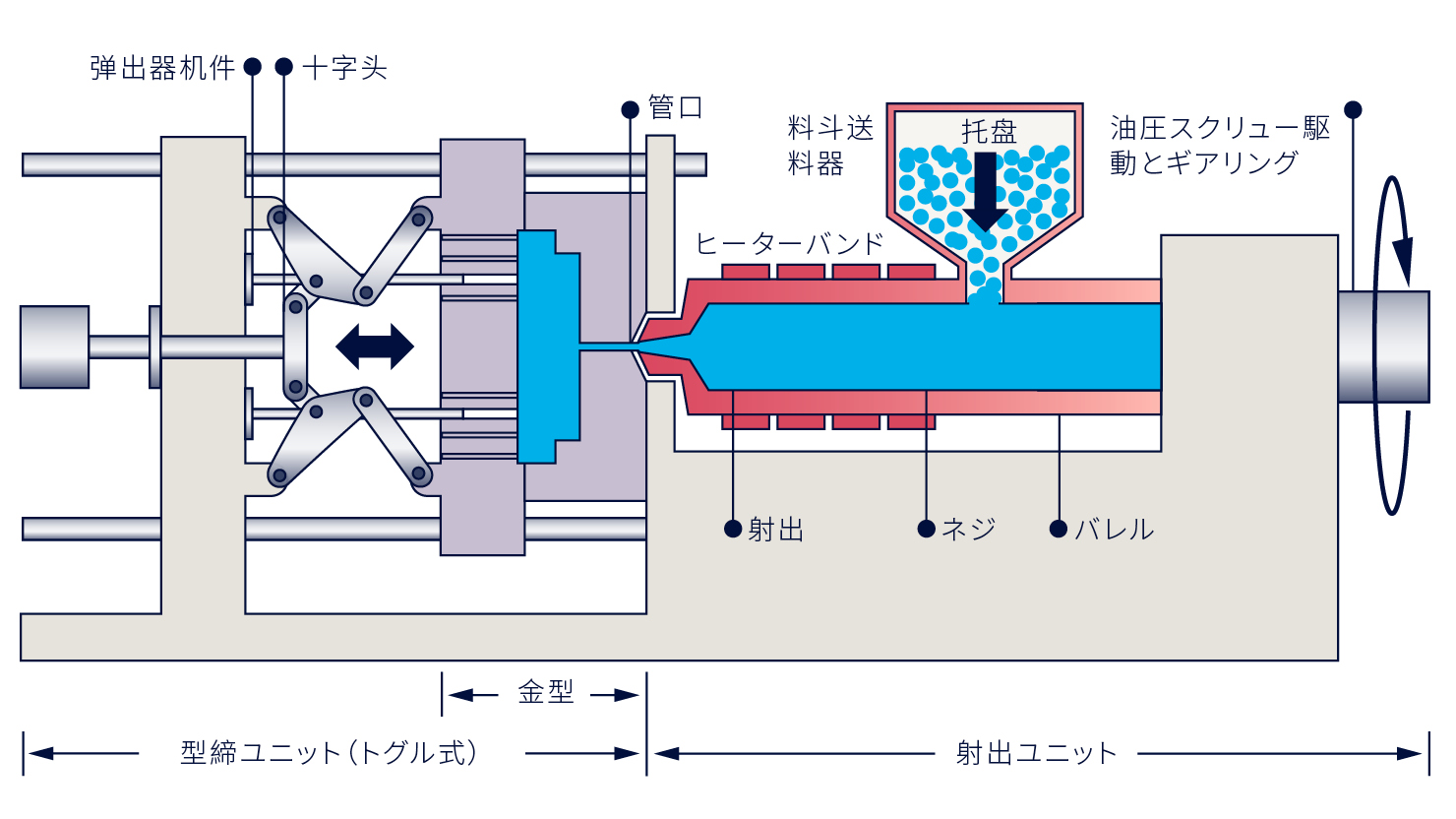

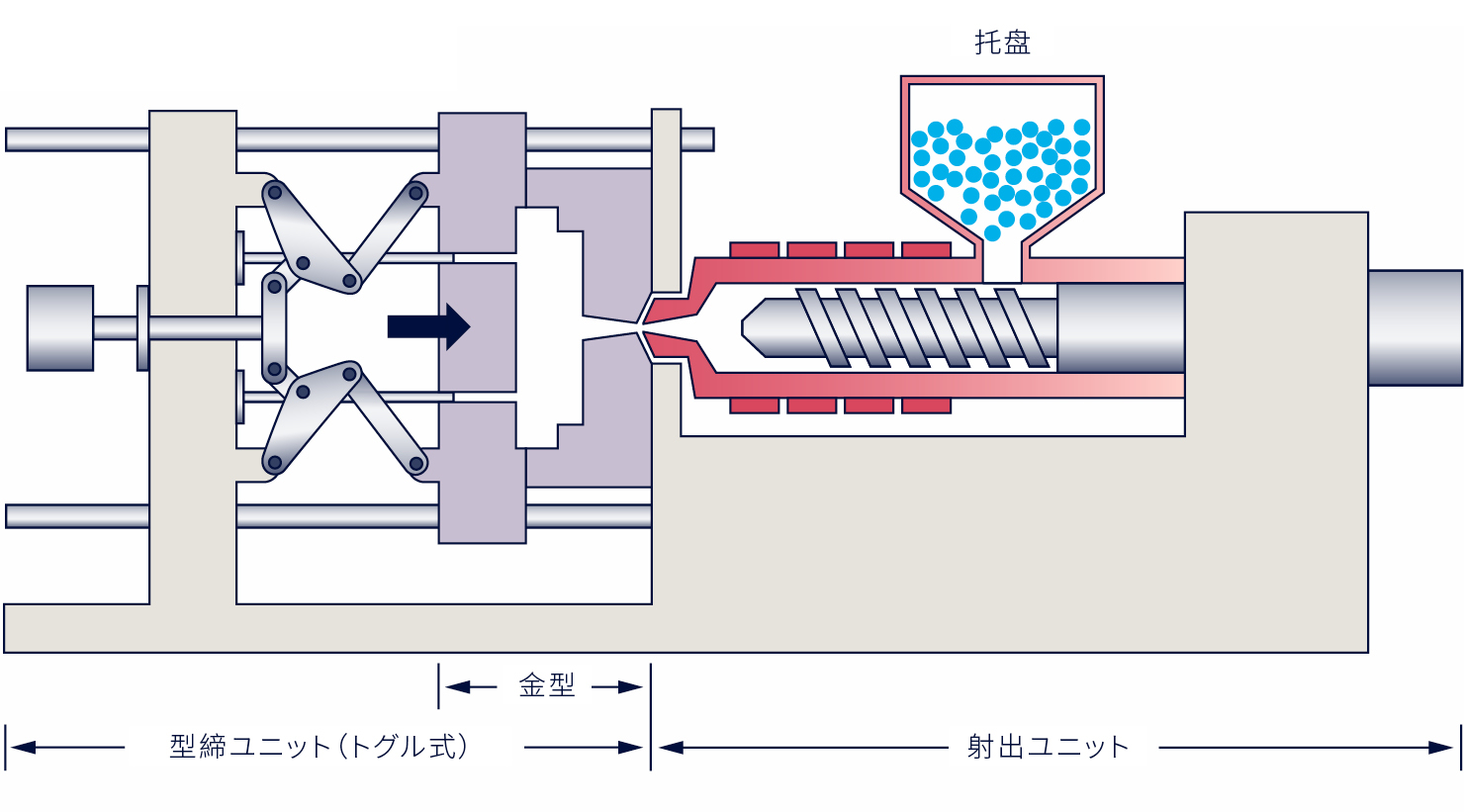

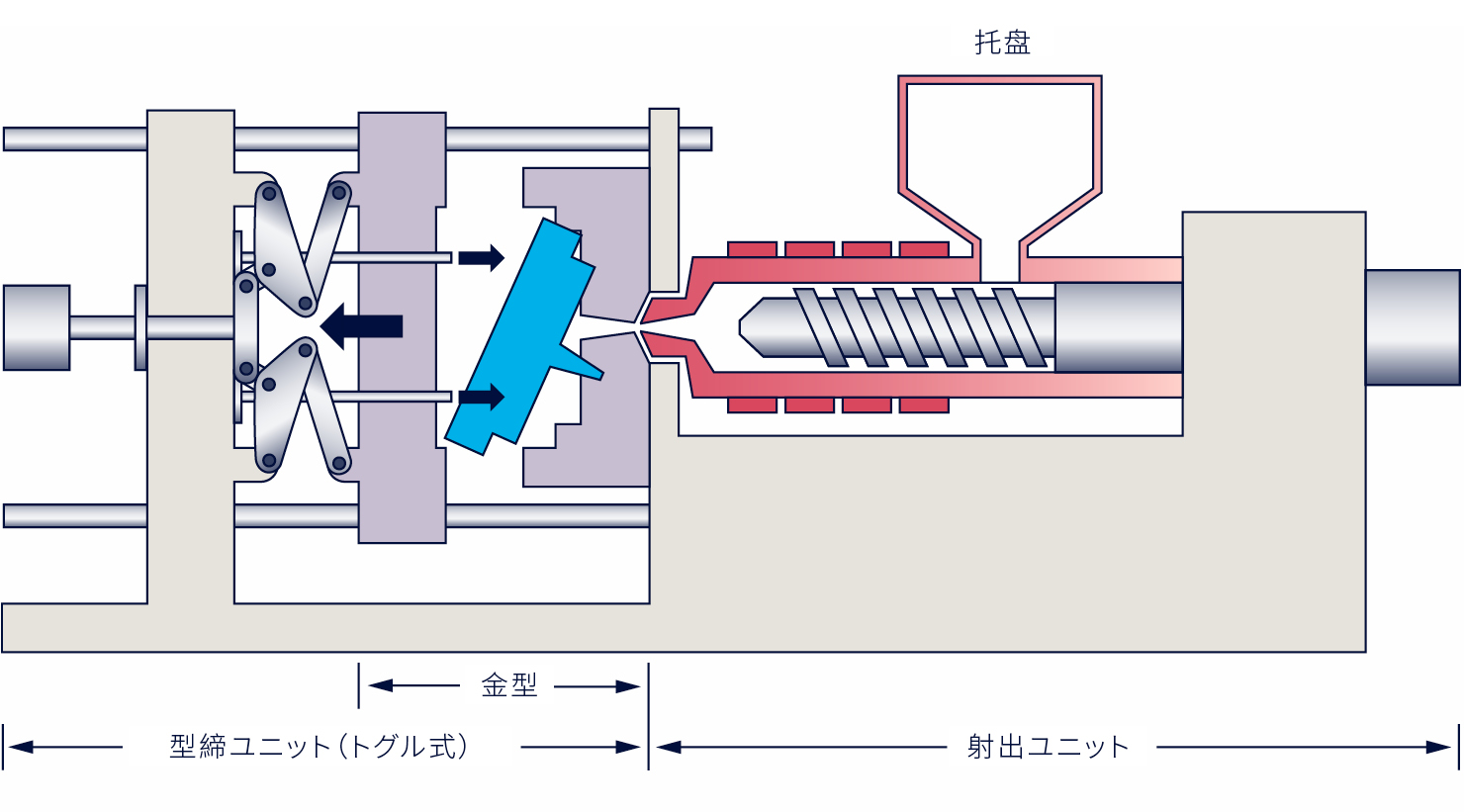

注塑机

注塑机由三个主要部分组成:注射单元、模具和夹紧或弹出单元。

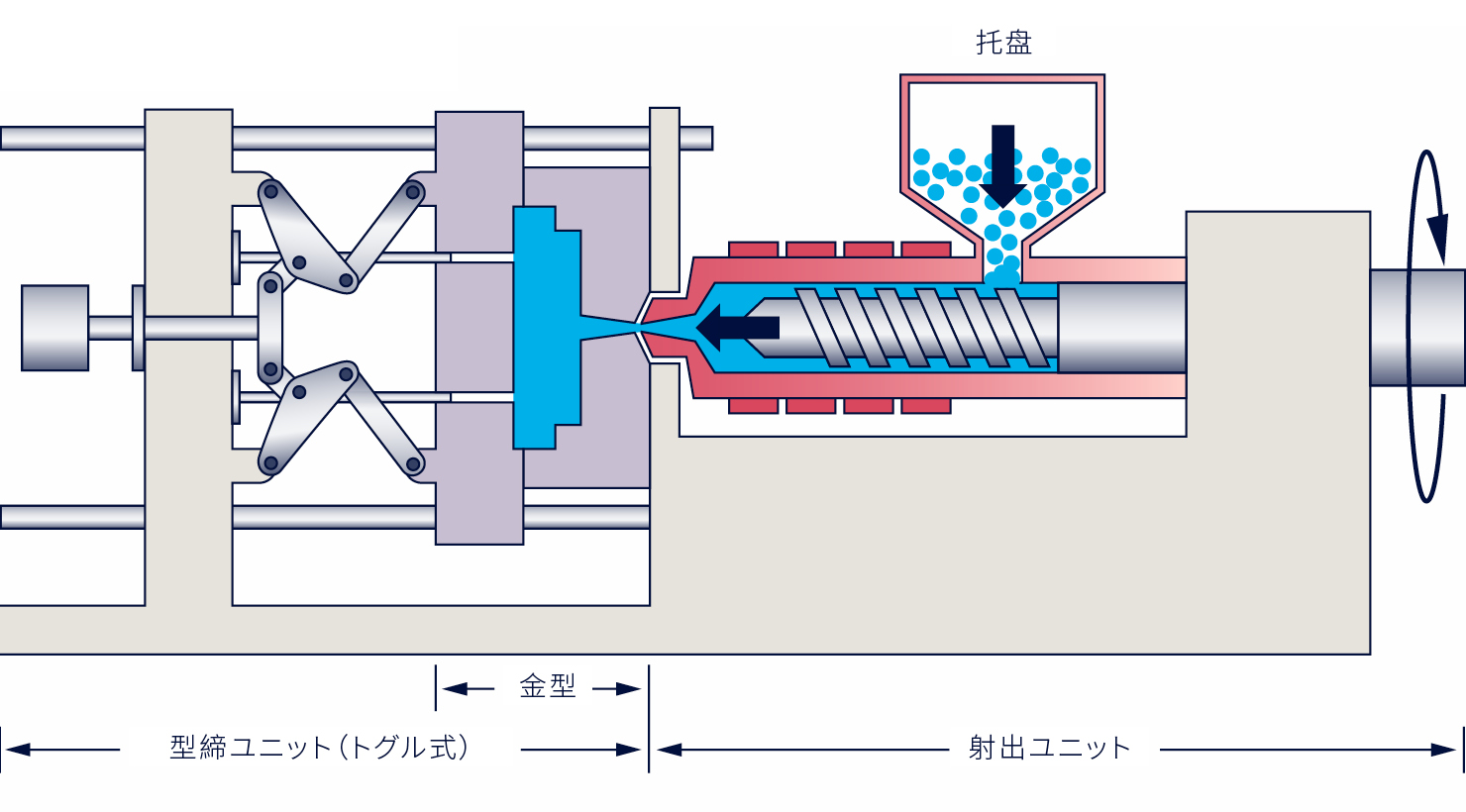

在注射单元内,料斗将塑料送入注射柱塞或螺杆式柱塞和加热单元。一旦积累了所需量的熔融塑料,就开始注射过程。

材料通过加热/剪切熔化,并在高压下注入模具中。在那里,形成了注塑成型部件。

夹紧单元或弹出单元负责打开和关闭模具,并弹出成型产品。拨动式夹紧单元是最常见的,它由固定模具的压板组成。这些压板通常垂直设置在注塑机的框架上,类似于施加强大夹紧力的内部压力机。或者,直液压式夹紧单元使用液压缸在模具上施加夹紧力。

夹紧力

夹紧力的范围从几吨到几千吨不等。由于种类繁多,压力机通常按吨位进行分类,吨位表示机器可以施加的夹紧力。模制特定部件所需的吨位取决于其投影面积。

对于大多数产品来说,经验法则通常是每平方英寸5吨。但是,非常坚硬的塑料材料除外,因为它们需要更高的注射压力和夹紧力来保持模具闭合。较大的零件也需要较高的夹紧力。

模具

模具,有时简称为“工具”,是整个过程的核心。它是一个中空的金属块,熔化的塑料被注入其中以形成所需的形状。模具上有许多孔,用于温度控制和排气。使用水、油或加热器来控制温度。

最简单的模具形态由两半组成:

- 型腔(前部)和

- 型芯(后部)。

相反,注塑部件通常有两个侧面:

- 部件的A面通常是更具视觉吸引力的一面,它朝向型腔。

- B面,也称为功能面,通常包含零件的隐藏结构元素。因此,它的表面通常是粗糙的,并显示出顶针的痕迹。

- 熔化的塑料通过浇口流入模具,并填充其型腔。冷却和固化(通常占注塑周期的一半左右)后,打开模具并弹出成型部件。

熔化的塑料通过浇口流入模具,并填充其型腔。冷却和固化(通常占注塑周期的一半左右)后,打开模具并弹出成型部件。

不可不知

模具的制造成本很高,因此用于大规模生产数千到数百万个部件。它们通常由硬化或预硬化钢制成,也可由铝和/或铍铜合金制成。

模具材料

钢模具生产成本更高,但使用寿命更长。如果可以生产更多的部件,那么钢模具的高生产成本也是合理的。硬化钢模具具有出色的耐磨性和耐用性。预硬化钢模具耐磨性较差,用于较低数量或较大的部件。

较便宜的铝模具对于制造数万甚至数十万个零件来说是十分经济的。铍铜合金用于需要快速散热或存在高剪切热的地方。

模具设计

模具可以类比为照片的底片,其中模具的表面结构和几何形状被转移到成品部件上。它还有其他功能,如用于材料流动的浇注系统和内部冷却通道。

为了高精度地重复性生产数千甚至数百万个部件,模具制造商需要具备大量的专业知识。这是因为模具可能非常复杂,需要考虑各种因素,如壁厚、拐角、肋、底切和螺纹。高开发成本也是模具通常占注塑启动成本最大部分的原因。

模具的成本差异很大:用于小规模生产的几何形状简单的直拉模具相对容易开发,成本为几千美元。用于大规模生产和复杂几何形状的更先进模具的成本要高得多,因为它们需要可伸缩的型芯或插入件。这些可移动元件从上方或下方插入模具中,以生产具有突出部的部件,例如开口或型腔。

模具设计通常由机器制造商或专业公司内部完成,需要考虑原材料以及使用有限元分析。模具制造商,或工具制造商,用金属(通常是钢或铝)制造模具,并通过精确的数控铣削加工,将其加工成所需的特征形状。与传统方法相比,3D打印材料的最新进展能够以更低的成本生产更小批次的模具。

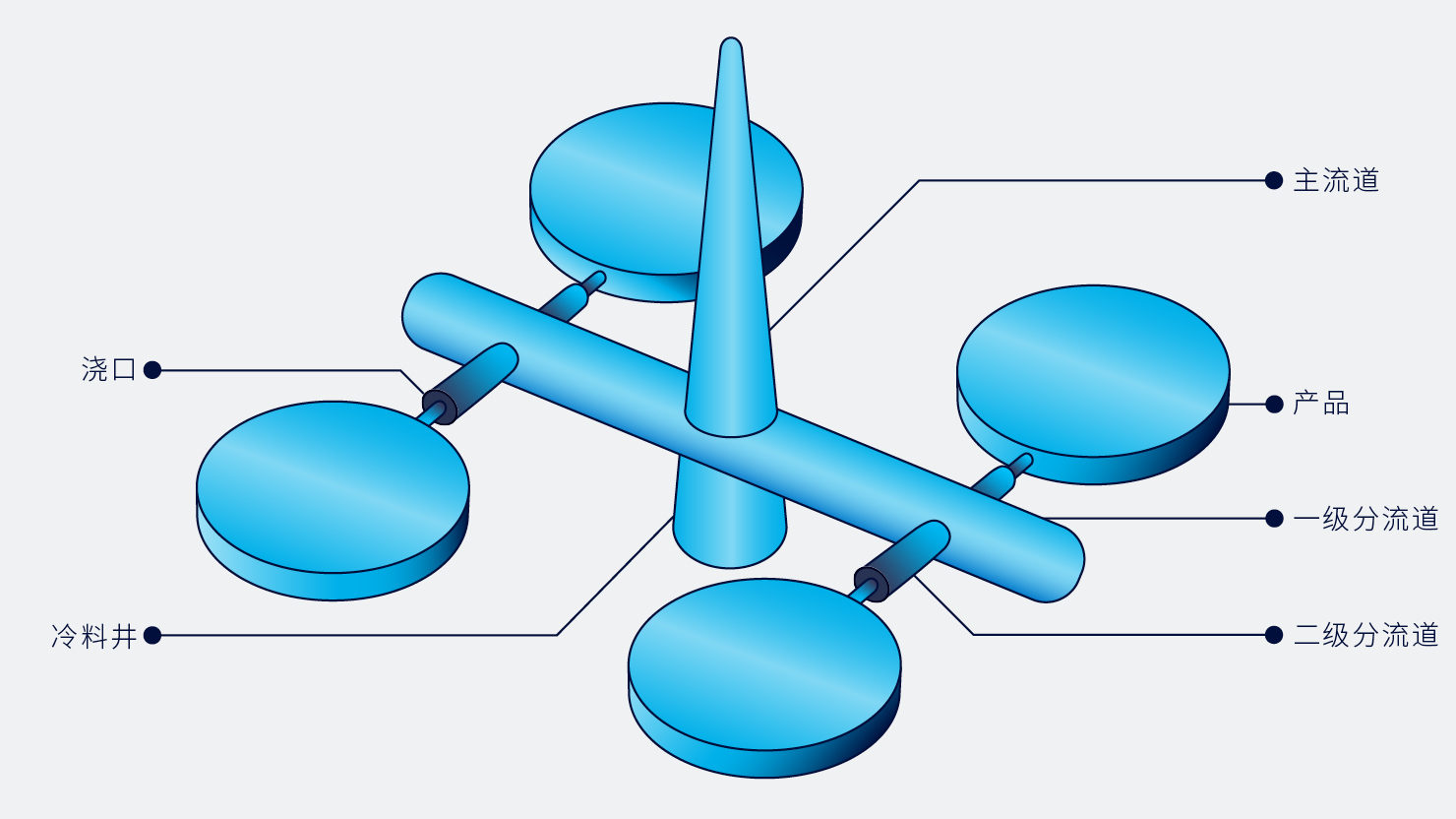

浇注系统,也被称为浇道系统,它控制流量和压力,并将熔融塑料输送到模具中。熔融塑料在进入模具时流经以下通道:

- 浇口,

- 主流道,

- 分流道和

- 浇口或“进料口”,即分流道和模腔之间的狭窄通道。

此外,冷渣井通常在注塑成型过程中收集冷渣,以防止分流道或浇口堵塞,使剩余的热材料能够顺利流入模腔。

生产多个部件通常需要多个浇口。在弹出后,浇口系统与部件分离。注塑是一种低废料的制造方法,只有浇口系统会产生材料浪费。这些废料的一部分甚至可以根据材料进行回收或重复使用。

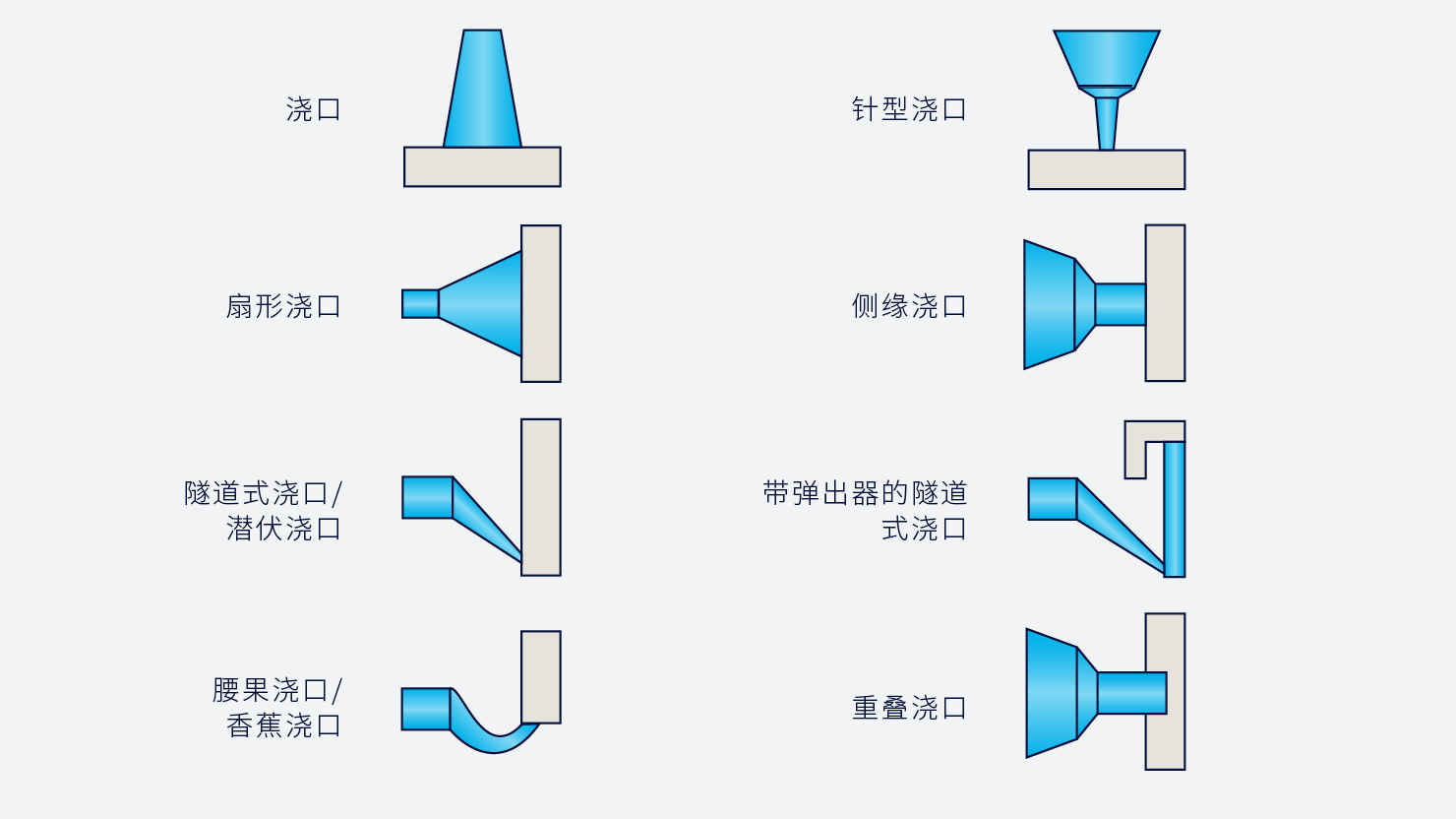

模具制造商可以根据多种考虑因素选择不同类型的浇口,例如部件方位(A面与B面)、模具制造的便利性、材料选择、材料流动性、部件尺寸、修剪行为和废料成本。如需更多信息,请参考Basilius的注塑浇口指南 。

模具还包括一个闭合系统,其主要用途有两个:

- 在注射过程中,保持模具的两个部分牢固闭合,

- 在打开后将注塑成型部件推出模具。

然后,被弹出的部件会落在传送带上或进入容器中,并进行存储或装配。

因为模具的各个移动部件永远无法100%对齐,所以几乎在每个注塑部件上都可以看到两个缺陷:

- 分模线,在模具的两半相交处可见,以及

- 弹出痕迹,这是由顶针引起的痕迹。

工艺特点

注塑成型的工艺周期很短,只需要几秒到两分钟,具体取决于部件的尺寸。该工艺可分为四个主要步骤:夹紧、注射、冷却和弹出。

步骤1:夹紧

在将材料注入模具之前,模具的两半必须通过夹紧单元牢固闭合。当材料被注射时,夹紧单元将半模牢固地压在一起。夹紧力较大的大型机器需要更多的时间才能关闭。

步骤2:注射

原料,通常是塑料颗粒,从注射单元输送到模具,从而通过加热和压力将其熔化。随后,熔融态的塑料,即喷丸,通过浇口系统注入模具,填充整个型腔。

步骤3:冷却阶段

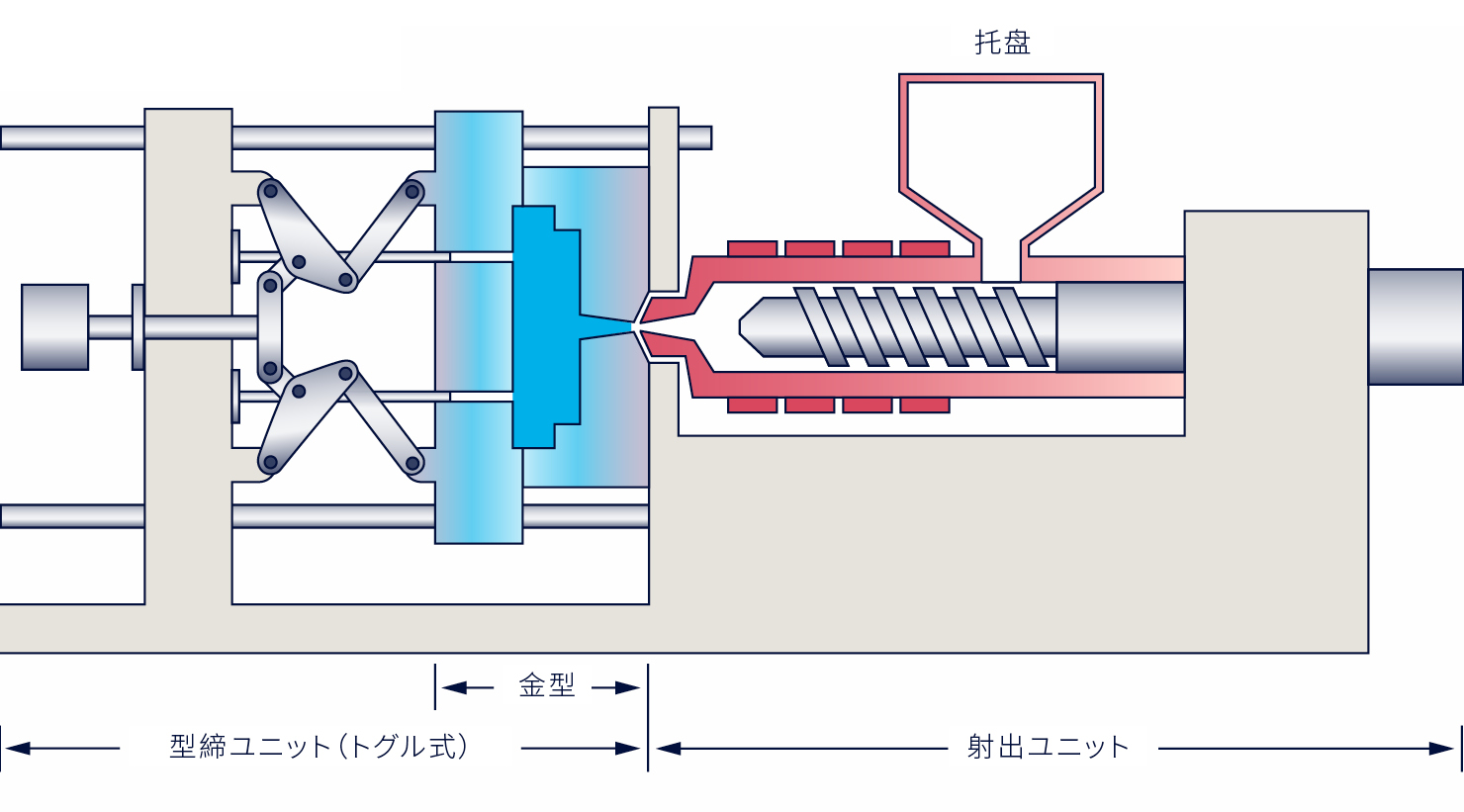

在注塑过程中,熔融态的塑料是从碰到模具壁的那一刻就开始冷却的。塑料冷却后,会再次凝固并成型。模具保持关闭的状态,直到冷却时间结束。

步骤4:脱模阶段

使用顶出系统将冷却后的注塑零件从模具中脱出:打开模具,通过顶出装置将注塑成型零件从模具中推出。注塑零件可以自动或者通过切割的方式与模具的其余部分分离,分离方式取决于浇口的设计。

注塑成型零件脱出后,通过传送带将其运输至存储区域、组装区域或后处理区域。同时,再次关闭模具以进行下一次注塑,并重复注塑成型过程。在一些情况下,注塑成型零件可以立即使用,而在另一些情况下则需要进行不同程度的后处理。

注塑成型的分类

传统注塑与解耦注塑

在传统注塑成型中,在恒定压力下进行注射以填充和压缩模具的型腔。 然而,这可能会导致在不同的循环中模具的尺寸变化很大。

在解耦注塑中,将注塑过程分为两个阶段,以加强对零件尺寸和喷丸一致性的控制:

- 使用速度控制填充型腔约98%的体积,然后

- 使用压力控制填充型腔剩余2%的体积。

解耦注塑又称科学注塑。

单组分注塑和多组分注塑

在塑料注塑成型中,单组分注塑成型和多组分注塑成型之间存在区别。根据所用材料的数量,将多组分注塑分为2K注塑成型、3K注塑成型等。

2K指的是双组分注塑成型,其中软材料(例如TPE)围绕硬材料(例如PP)成型。3K类似于2K,但又增加了一层或一个组分。

可能存在的缺陷

注塑过程中可能会出现各种缺陷:机器相关缺陷或材料相关缺陷,以及机器和材料相关缺陷。

尝试对缺陷进行一些分类并举例进行说明,具体如下所示。在实践中,有太多原因可能导致成型零件出现缺陷,所以在书面文章中对所有原因进行描述是不切实际的。

设备相关缺陷

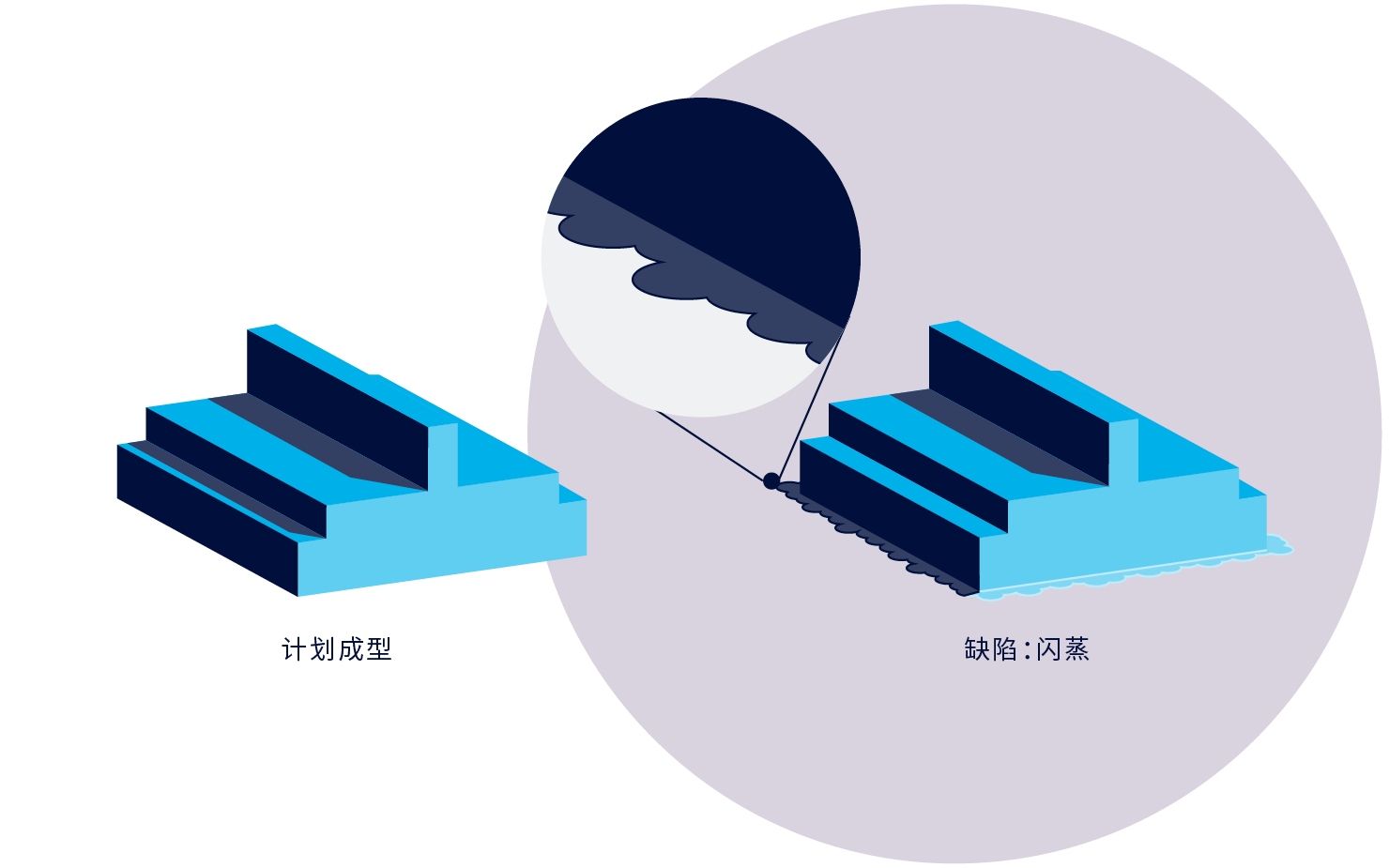

与设备相关的缺陷是技术原因造成的。例如,如果注射压力过高或模具的夹紧力过低,多余的熔融态的材料可能会从模具中逸出,这种缺陷称为闪蒸。

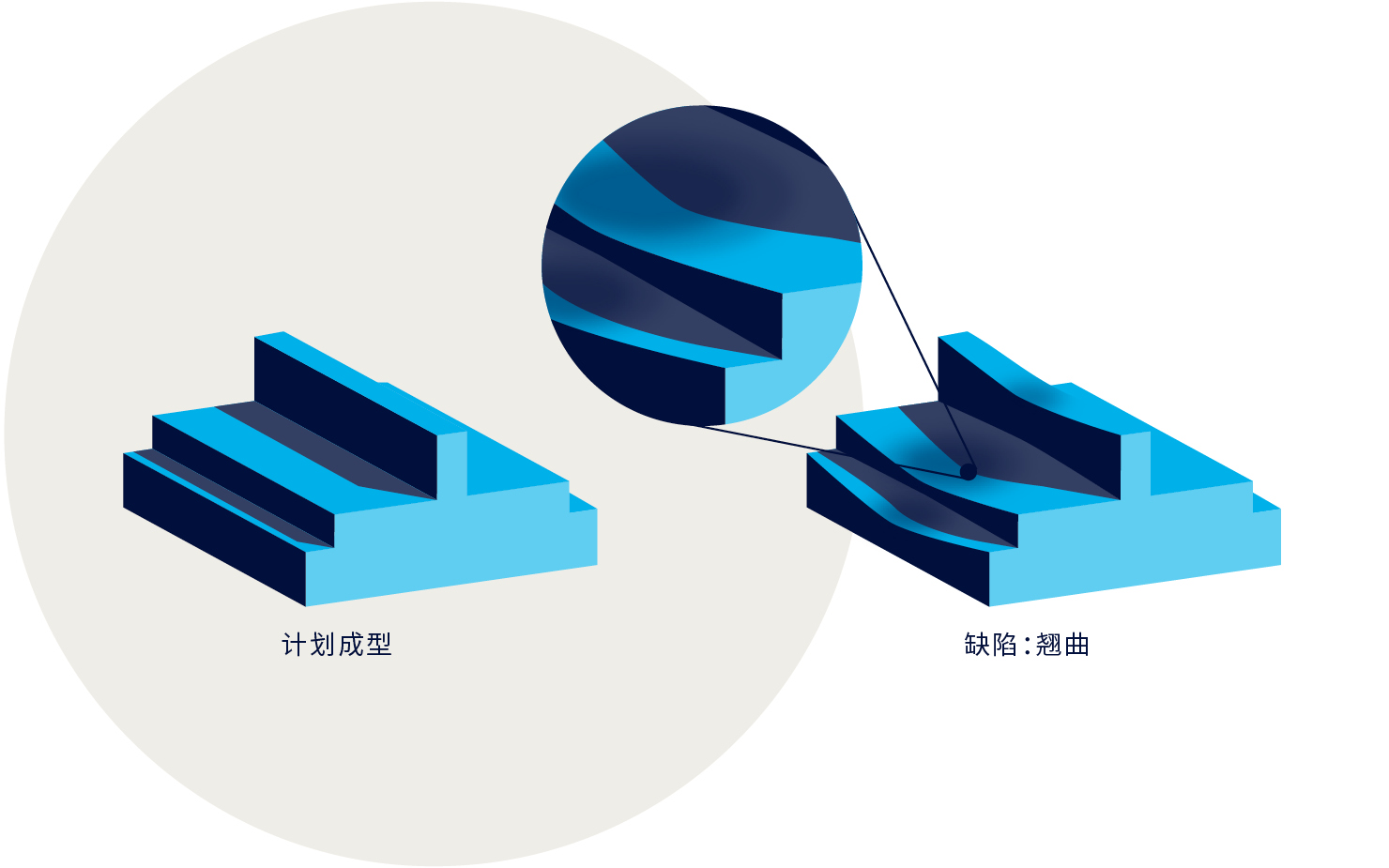

注塑零件冷却不均匀,很容易产生翘曲。如果模具设计或注塑成型过程未能对冷却过程中通常会发生的缩水现象加以适当考虑,注塑零件可能出现翘曲。

模具或材料过热时,注塑成型零件上将会出现气泡。这种缺陷通常与机器有关,其产生原因在于模具冷却不足或加热器未按预期的方式运作。

材料相关缺陷

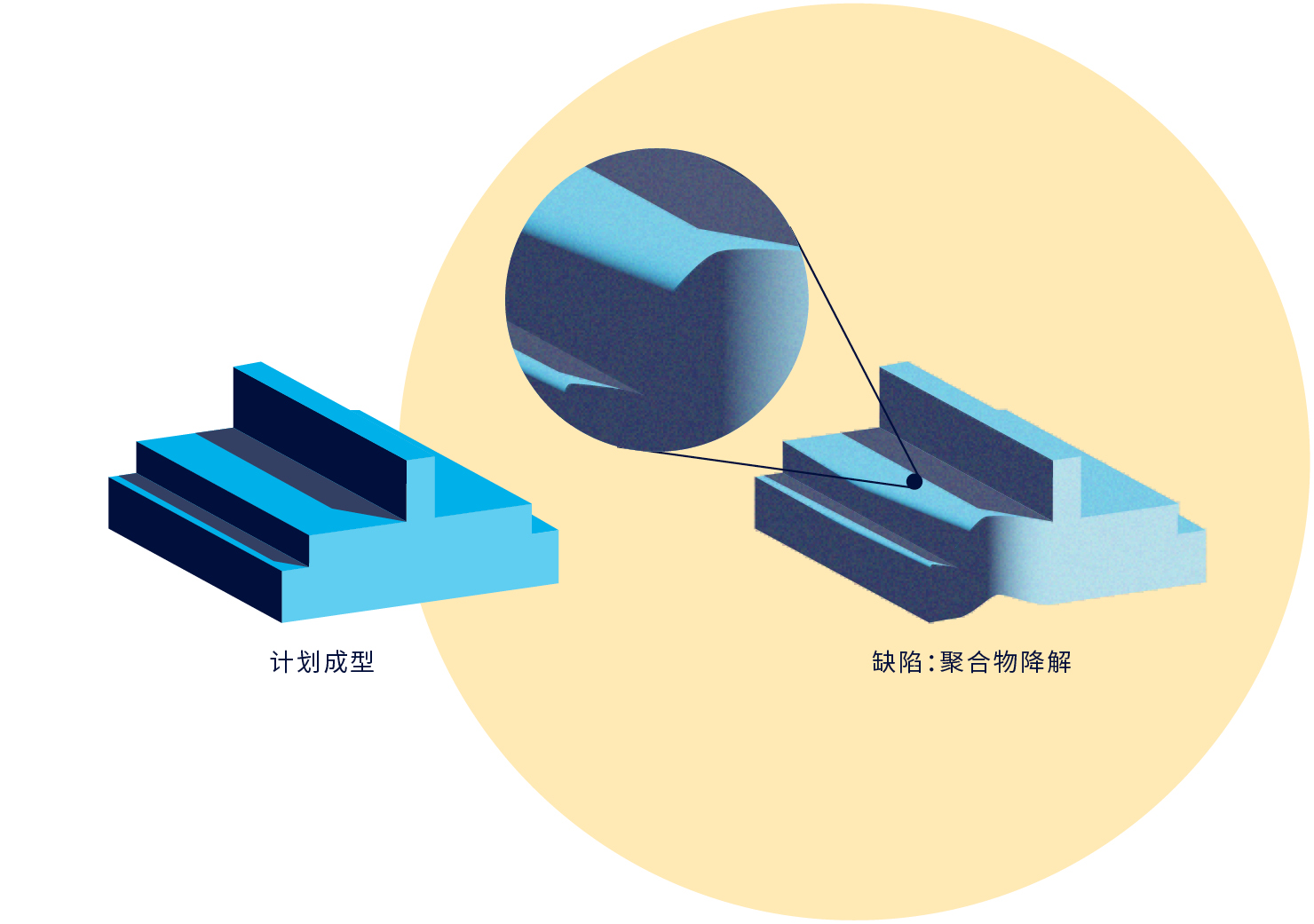

聚合物降解是材料相关缺陷的一个示例。如果材料经过水解作用、氧化作用或其他导致聚合物降解的因素的作用,将导致成型零件的裂纹、变色或其他类似形式的缺陷。

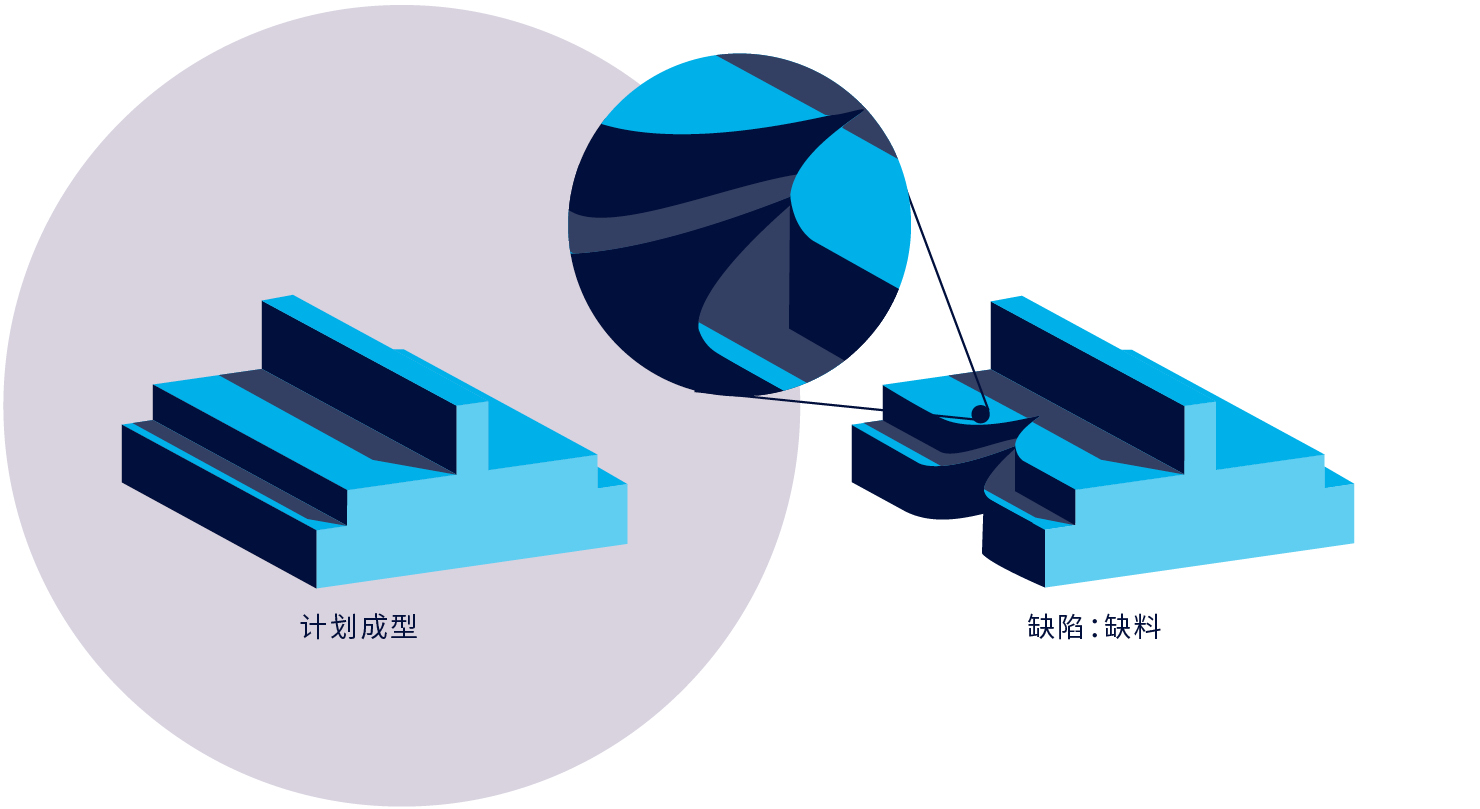

与材料相关的另一个缺陷:缺料。成型零件出现未填充的部分,可能是由于注塑机中注入的材料不足。或者,也可能是流速过慢造成的。

设备和材料相关缺陷

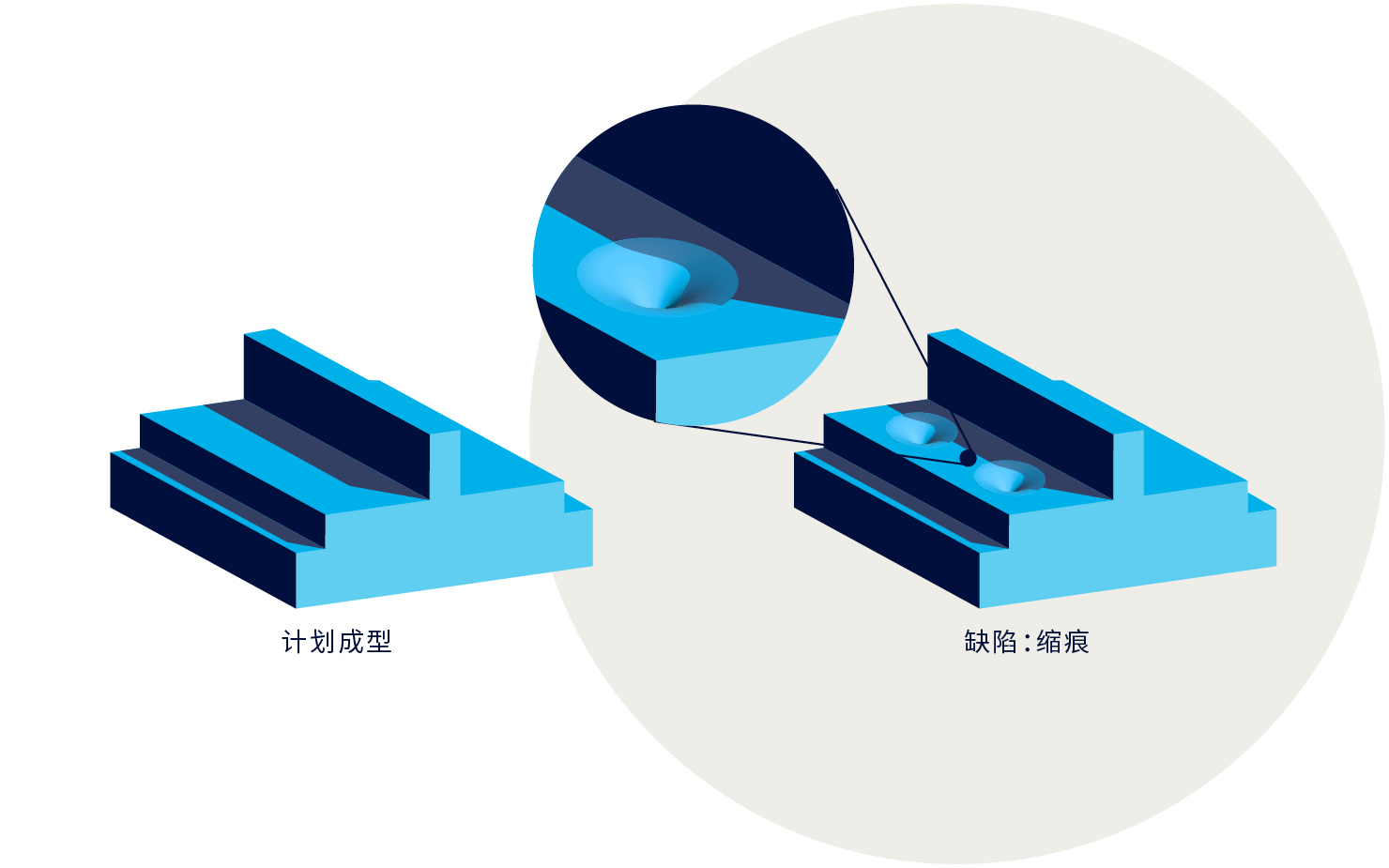

由于设备和材料相互影响,缺陷通常很容易由两者共同导致。例如,如果冷却速率过高,缩痕缺陷可能与设备相关。这种缺陷造成的后果是:在中心的材料还没有流到适当位置之前,零件的表面就会发生固化。或者,缩痕缺陷可能与材料相关,这是因为某些材料,如填充或增强树脂,更容易发生收缩和显示缩痕。

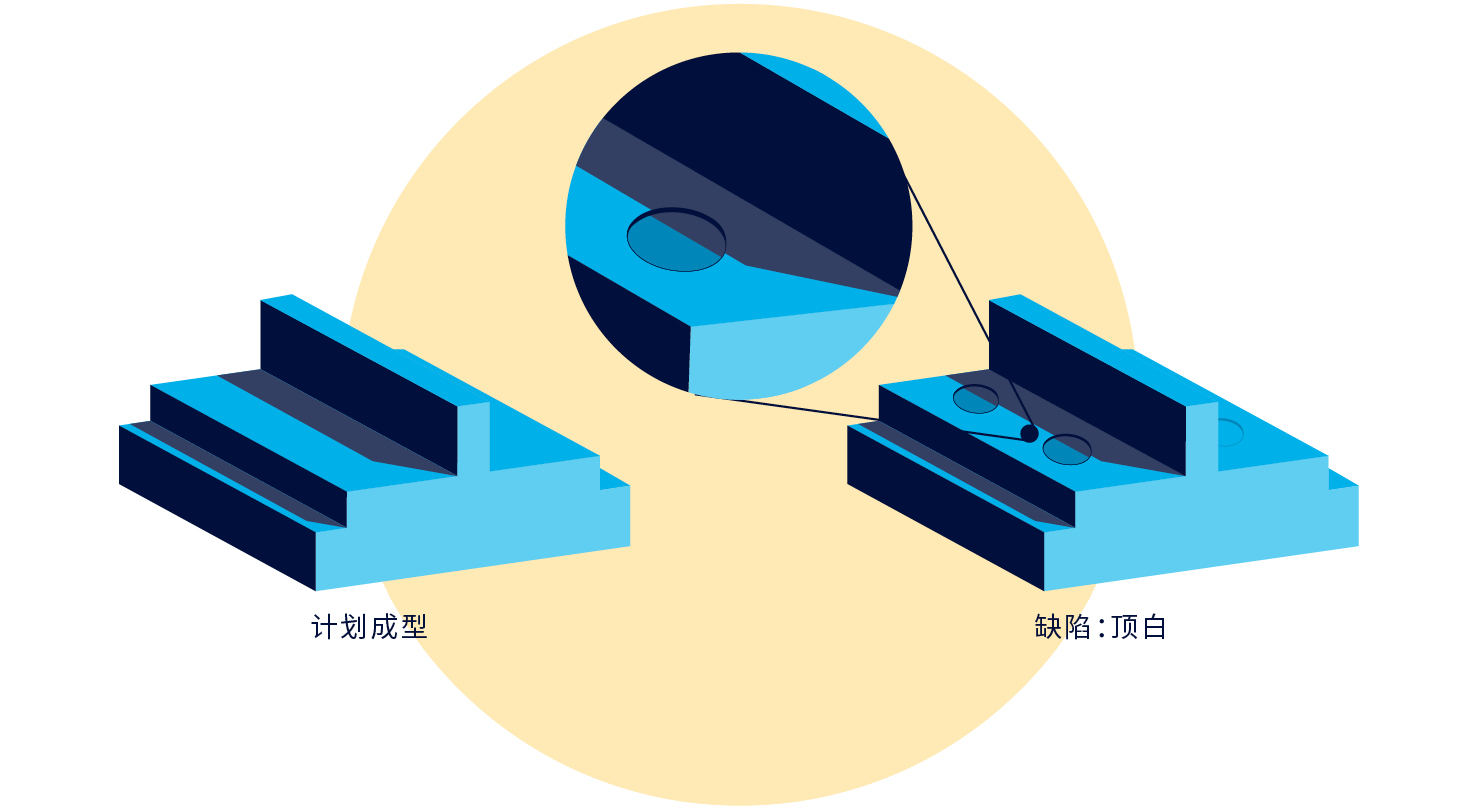

与设备相关缺陷 造成顶白的示例包括:模具设计差(尤其是浇口)、顶针设计差或模具维护不足。另一方面,与材料相关的缺陷,如脆性或抗冲击性低,也可能导致顶白。

同样,这类缺陷及其原因列表并未涵盖所有情况。我们只是列举了其中一些例子。

不可不知

可乐丽的原材料作为一种优良的添加剂,有助于减少注塑成型过程中的成型零件缺陷。这种材料还可以改善重要的材料性能,如流动性和收缩性。

注塑材料

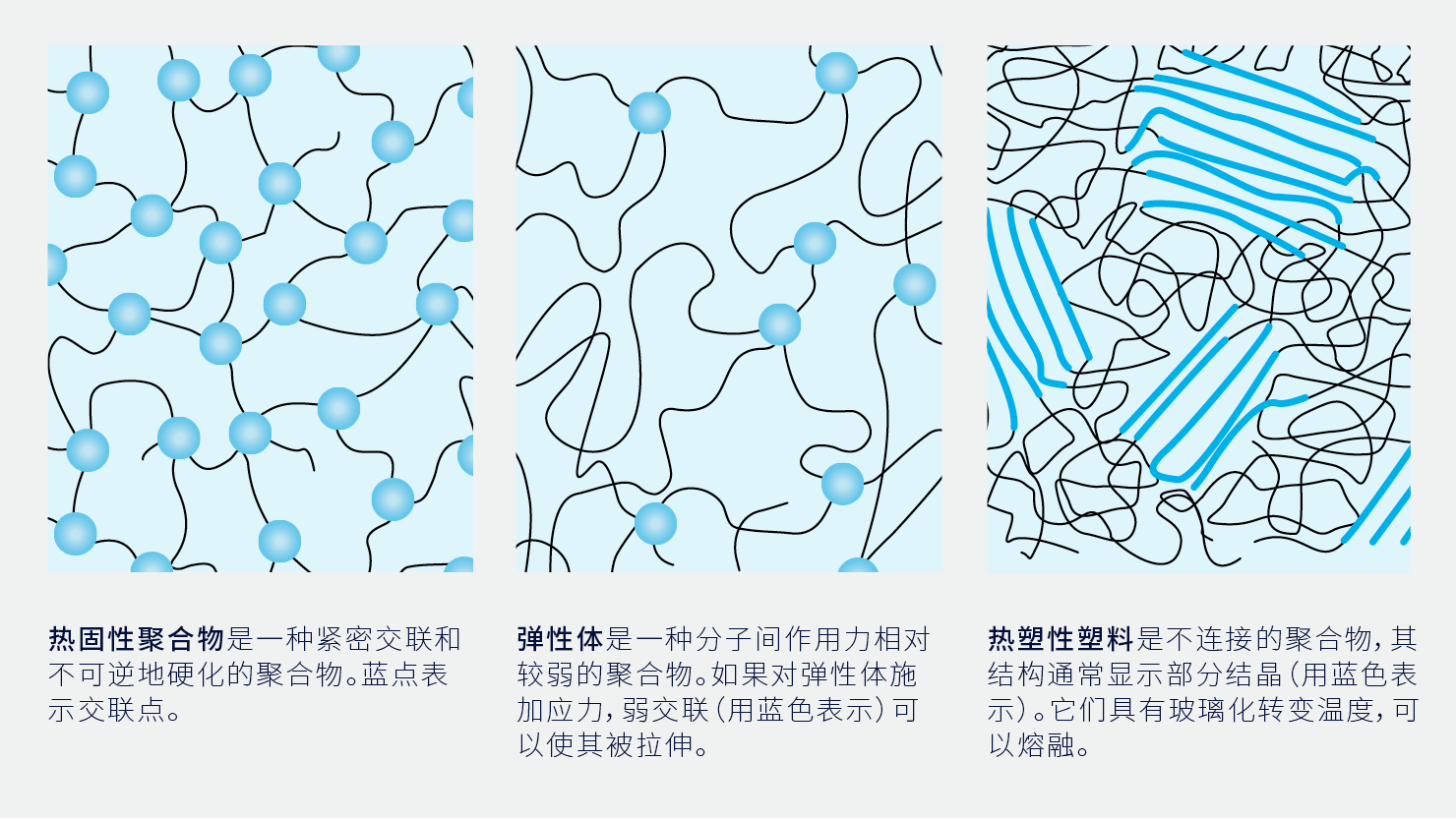

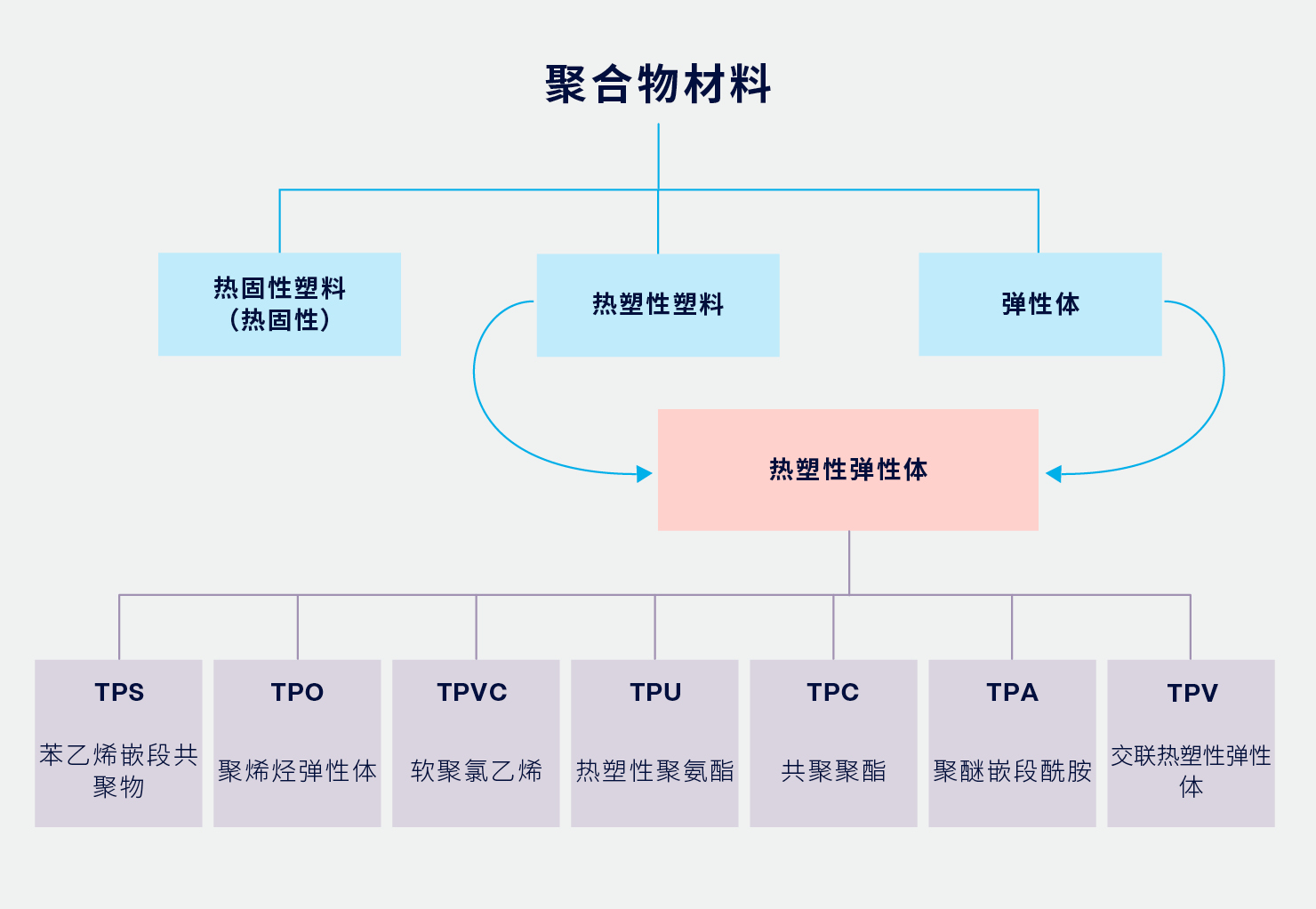

所有的热塑性塑料,以及一些热固性材料和弹性体都适合进行注塑成型。

在全球的注塑成型工业中,最常用的热塑性塑料是聚丙烯(PP)、丙烯腈-丁二烯-苯乙烯共聚物(ABS)、聚乙烯(PE)和聚苯乙烯(PS)。

热塑性弹性体(TPE)是2K和3K注塑成型的“软”材料,也是最常见的加工材料。

热固性塑料很少用于注塑成型。这是因为它们的交联密度较高以及它们无法再熔融和重塑。然而,一些热固性材料在某些应用领域(如:热塑性零件的性能改善)中可用作添加剂。

通常,这些材料以小颗粒或细粉末的形式提供。在某些情况下,它们是液体。各种添加剂可以提高成型零件的性能或材料的可加工性。添加剂包括着色剂(用于着色)或玻璃纤维(用于增加硬度)。然而,也有更先进的添加剂,如可乐丽的特种弹性体等。

为获得所需的成型零件,每种材料在加工过程中需要的参数都各不相同,包括注塑温度和压力、模具温度和脱模温度以及循环时间。成型零件的外观、尺寸和机械性能会随这些参数的设置方式的不同而发生显著变化。除了需要适当的技术外,还需要大量的实践经验。

热塑性弹性体

热塑性弹性体(TPE)材料既具有似橡胶弹性,还具备热塑性塑料的可加工性。也就是说,它们可以像橡皮筋一样拉伸,熔融并成型,制成各种形状和尺寸。冷却后,它们可以保持弹性。如需要,过后它们还可以再次熔融,并再次成型,这也意味着在加工过程中浪费的材料更少。

热塑性弹性体的可加工性使其成为用作注塑成型的优质材料。与橡胶不同,热塑性弹性体不需要硫化过程,硫化方法是一种耗时的橡胶加工方法。由于热塑性弹性体应用领域的多样性,它们广泛适用于大量行业和用途。

关于不同类型的热塑性弹性体材料性能的更多信息,请参见下表。

| 特性/材料 | TPS | TPO | TPVC | TPU | TPC | TPA |

| 邵氏硬度 | 30A 〜 70A | 60A 〜 95A | 40A 〜 70A | 80A 〜 80D | 90A 〜 70D | 40D 〜 65D |

| 抗拉强度(MPa) | 9.8 〜 34.3 | 2.9 〜 18.6 | 9.8 〜 19.6 | 29.4 〜 49 | 25.5 〜 39.2 | 11.8 〜 34.3 |

| 伸长率(%) | 500 〜 1,200 | 200 〜 600 | 400 〜 500 | 300 〜 800 | 350 〜 450 | 200 〜 400 |

| 回弹韧性(%) | 45 〜 75 | 40 〜 60 | 30 〜 70 | 30 〜 70 | 60 〜 70 | 60 〜 70 |

| 密度(g/cm³) | 0.91 〜 0.95 | 0.88 | 1.2 〜 1.3 | 1.1 〜 1.25 | 1.17 〜 1.25 | 1.01 |

| 耐磨性 | 一般 | 较差 | 一般 | 极好 | 一般 | 良好 |

| 室温下的抗弯曲性 | 良好 | 一般 | 良好 | 良好 | 极好 | 极好 |

| 耐热性 | 〜 80°C | 〜 120°C | 〜 100°C | 〜 100°C | 〜 140°C | 〜 100°C |

| 耐油性 | 较差 | 一般 | 良好 | 极好 | 极好 | 极好 |

| 耐候性 | 较差 - 良好 | 良好 | 一般 - 良好 | 一般 - 良好 | 一般 | 良好 |

| 脆性温度 | < -70°C | < -70°C | -50°C 〜 -30°C | < -70°C | < -70°C | < -70°C |

| 应用 | 鞋类、树脂共混物、粘合剂、沥青改性 | 汽车软管/管材,消费品 | 汽车电线/电缆、土木工程/建筑 | 鞋类、工业品、消费品、医疗用品 | 汽车、电子、工业产品 | 体育用品、工业品 |

可乐丽的热塑性弹性体

可乐丽提供高性能塑料用于注塑,以获得性能更优的材料。无论这些塑料是用于完整零件还是作为柔性聚氯乙烯(PVC)/橡胶替代品,其主要特性都能为您的产品提供真正的价值,并有助于提高您的加工效率。

可乐丽的材料可以促进大规模地且高效地生产塑料部件。可乐丽提供高性能热塑性弹性体(TPE)作为软功能部件,用于2K注塑成型。

SEPTON™(氢化苯乙烯类热塑性弹性体)

SEPTON™ 是由可乐丽开发的一系列苯乙烯热塑性弹性体。氢化苯乙烯嵌段共聚物(HSBC)由苯乙烯基硬嵌段和氢化二烯软嵌段组成。HSBC表现出似橡胶弹性,这是因为硬嵌段在聚苯乙烯的玻璃化转变温度以下起交联点的作用,而软嵌段提供了弹性。氢化作用可以产生优异的耐热性和耐候性。

好处

添加SEPTON™ 和增塑剂到聚烯烃中,可以使注塑成型性变得良好并使成型部件更具柔性。

通过使用SEPTON™的SEEPS等级, 能够提高压花的可转移性,且能加强嵌件成型过程中的粘合性。

SEPTON™ BIO-series

可乐丽凭借SEPTON™ BIO系列,提供了独特的氢化苯乙烯-法尼烯嵌段共聚物(HSFC),使其成为市场上第一家也是唯一一家基于生物的氢化苯乙烯嵌段共聚物(HSBC)材料制造商。SEPTON™ BIO系列热塑性弹性体为制造商提供了一种新的解决方案,该方案可以提供具有高生物基含量的新化合物和最终用途,从而扩大产品覆盖的市场领域,并开拓新的市场领域。

如需了解更多好处,请参阅上一节关于SEPTON™的内容 或联系销售部门。

HYBRAR™(具有乙烯支化结构的氢化苯乙烯类热塑性弹性体)

HYBRAR™ 是一种真正独特的三嵌段共聚物,组成成分包括聚苯乙烯末端嵌段和乙烯基键合的富聚二烯中间嵌段。由于HYBRAR™的峰值tanδ接近室温,其即使没有集成的增塑剂,也具有高减振和减震性能。这些热塑性弹性体(TPE)有氢化等级和非氢化等级,均耐用。

好处

添加少量HYBRAR™到聚丙烯中,可以降低其结晶度并提高其透明度。

液态橡胶

液态橡胶被广泛用作橡胶和塑料中的“反应性增塑剂”或改性剂,也可用于注塑成型。液态橡胶是一种分子量较低的液体聚合物,其化学结构与固体橡胶相同。

液态橡胶在室温下为液态,同时在链伸长和交联后表现出类橡胶性质。液态橡胶的示例列举如下:

- 液态二烯橡胶,如液态丁二烯橡胶、液态异戊二烯橡胶和液态苯乙烯-丁二烯橡胶

- 液态硅橡胶

- 液态烯烃橡胶

- 液体氨基甲酸乙酯橡胶

可乐丽液态橡胶

可乐丽液态橡胶是一种可交联的液态橡胶,包括液态丁二烯橡胶(L-BR)、液态异戊二烯橡胶(L-IR)和液态苯乙烯-丁二烯橡胶(L-SBR)。此类液态橡胶无色透明,几乎完全无臭,VOC值低。丁二烯、异戊二烯和苯乙烯的聚合物的分子量低,介于固体橡胶和增塑剂之间。

可乐丽液态橡胶产品采用“活性增塑剂”设计,其目的是:在耗时耗力的橡胶混合过程中,它们有助于降低穆尼粘度,加快混合过程。这会使化合物的流动性得到增加,并减少用时需求,降低加工成本。

此外,可乐丽的液态橡胶产品可与基础橡胶共同硫化,以防止硫的迁移。迁移的大幅度减少,显著延长了产品的保质期并提高了产品的耐久性。

可乐丽液态橡胶非常适合橡胶化合物的注塑成型。

好处

可乐丽液态橡胶可以从以下几个方面增强橡胶化合物的注塑成型工艺:

- 流动性: 作为加工助剂,它降低了熔体粘度,使橡胶化合物更具流动性,更易注入模腔。这使材料能够到达模腔的紧密角落,并明显改善表面,从而使模具复制更准确。

- 降低能耗: 化合物流动性更好,极大地提高了混合和成型过程的效率。可乐丽液态橡胶可以降低成型温度,因此减少了能耗。

- 性能和特性: 可乐丽液态橡胶可以提高最终橡胶产品的性能和特性,即在低温下的耐磨性和柔韧性。此外,与普通增塑剂相比,可乐丽液态橡胶可以减少迁移,从而延长产品的保质期和提高产品的耐久性。

不可不知

各种因素决定了适合添加到橡胶混合物中的的可乐丽的液态橡胶最佳量。如需更多详情,了解如何使用可乐丽液态橡胶获得更好的注塑成型效果,欢迎您联系我们!

液态法呢烯橡胶

您看重可持续性吗?

液态法尼烯橡胶(LFR)基于天然和可再生原材料制成:它含有一种聚合形式的β-法呢烯,是一种可再生单体。采用成熟的发酵工艺,令专有酵母菌株将甘蔗等糖源转化为 β-法呢烯。

液态法尼烯橡胶的功能类似反应性增塑剂,但它的分子量比普通增塑剂高得多。液态法尼烯橡胶是共硫化材料,显著减少迁移,提高了橡胶化合物的耐久性。

希望进一步了解我们的产品及其卓越的加工性能吗?如需要,欢迎联系您的可乐丽代表。

其他材料

除了塑料之外,还可以使用各种其他材料进行注塑成型,如金属。然而,金属的注塑成型工艺通常被称为压铸。

注塑成型:优点

注塑成型的主要优点是可以大量生产零件。应用范围从几百件的小批量生产发展到数百万件的大批量生产。

一旦初始投资摊销,这种制造过程的单价将极低。随着单位数量的增加,单位成本会显著下降。这使得这种工艺可以实现高效生产。

注塑成型的其他优点包括重复性高和精度高、材料广泛、废品率低以及成型零件的形状美观。

缺点

注塑成型的主要缺点是与制造模具相关的高启动成本。

如果需要对模具的设计进行变更以适应工艺,或者如果发生设计错误,相应的成本也可能很高。在注塑成型过程中,即使是微小的错误也可能造成巨大的成本。

其他缺点包括启动时间较长,以及较大模具可能受到限制。

应用

注塑成型用于各种行业,包括消费品(牙刷)、家具(椅子)、汽车(仪表板)、电子产品(电动工具外壳)、玩具(塑料积木)、医疗保健(注射器)、包装(螺帽)等。

历史

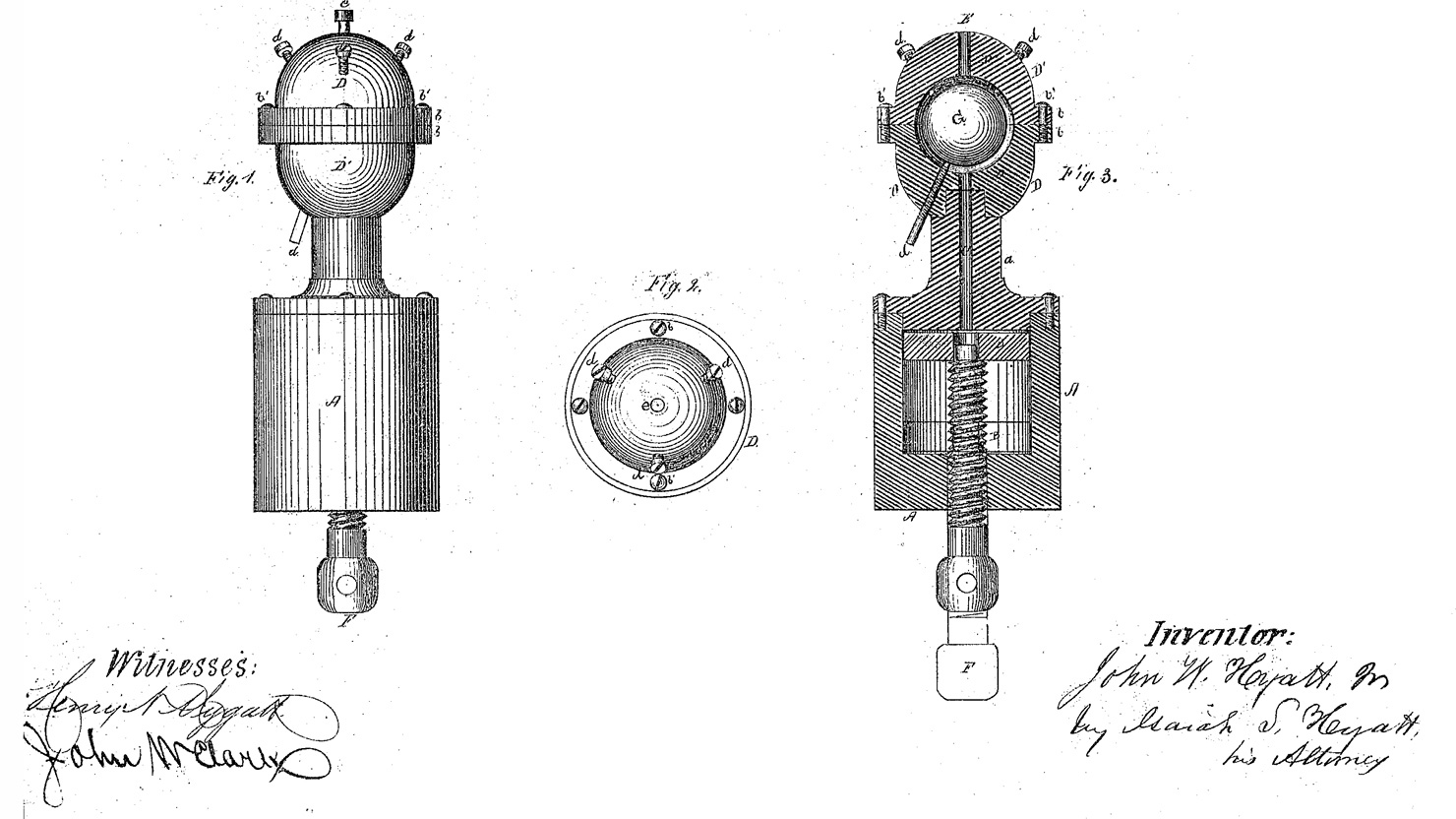

注塑成型由一个名叫约翰·韦斯利·凯悦(John Wesley Hyatt)的美国人发明。1871年,他和他的兄弟以赛亚(Isaiah)共同申请了第一台注塑机的发明专利。当时,它还是一台相当简单的机器,在活塞的帮助下,将塑料通过加热的圆柱体注射到模具中。它还被用来制造纽扣、梳子和台球等产品。

1903年,德国化学家Arthur Eichengrün和Theodore Becker发明了第一种可溶的醋酸纤维素,这种纤维素可以很容易地通过粉末形式注塑成型。1919年,Eichengrün研发了第一台注塑机,并在20年后申请了关于增塑醋酸纤维素的注塑成型的发明专利。

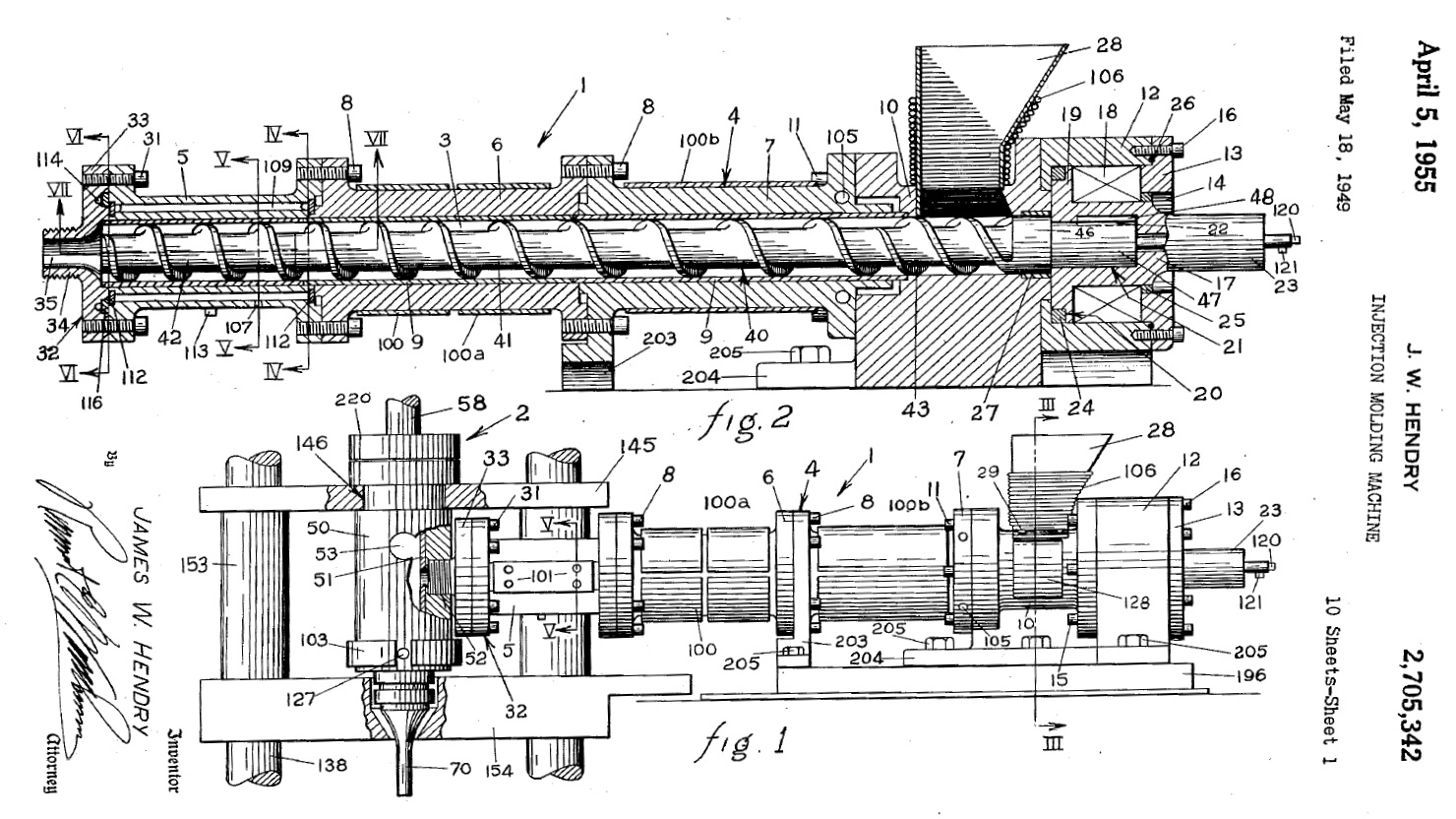

第二次世界大战期间,由于对廉价大众产品的需求增高,该行业开始迅速扩张。1946年,美国的詹姆斯·华森·亨德利(James Watson Hendry)开创性地研发了第一台螺杆注塑机。它不仅可以更精确地控制注塑件的注塑速度和质量,还可以在注塑前混合材料。

20世纪70年代,Hendry又研发了气体辅助注塑工艺,该工艺能够生产复杂的中空制品,并大大提高了注塑零件的设计灵活性、强度和表面光洁度。

现如今,注塑工艺已遍布全球市场,年销售额高达数千亿美元。在全球范围内,通过使用注塑工艺进行加工的塑料每年约有5500万吨。

标准和认证

您可以通过众多认证来确认您的注塑服务提供商是否符合资格条件。其中特别重要的是ISO 9001认证。

美国塑料工业协会(SPI)还为美国塑料工业提供了关于塑料光学质量标准的定义。这些标准定义了注塑塑料零件的表面质量,将12种不同的表面质量分为四类。

成本

注塑成型工艺为大量生产成型零件带来了极大的便利。然而,任何选择这一工艺的人也必须意识到其昂贵的启动成本。初始投资成本可能非常高。除了注塑机,模具的成本也特别高,有时甚至高达数百万。

您可能会对此感兴趣:可乐丽支持您开发循环周期更短的化合物,并优化生产流程,尽可能地提高注塑工艺的盈利能力。

您很清楚需要生产什么产品,但不确定材料的配方和成分?欢迎您联系您的可乐丽代表。如需要,我们很乐意用我们的工艺和材料专业知识帮助您,并在供应链组织方面为您提供支持。

业务联系人

欢迎您的垂询!

联系我们