溶剤型接着剤と無溶剤型接着剤の比較:どちらが良いでしょうか?

接着剤を使用する場合、溶剤型接着剤と無溶剤型接着剤のどちらが、お客さまの用途に最適かを判断する必要があります。無溶剤型接着剤は、使用者にとっても環境にとってもより安全ですので、ますます人気が高まっています。

溶剤型と無溶剤型にはそれぞれ長所と短所がありますが、用途によってどちらが適しているか決まっていることがほとんどです。この記事では、これら2つのタイプの接着剤の長所と短所を取り上げます。

溶剤型接着剤とは?

溶剤型接着剤では、接着性の化合物は液体溶剤によって溶解・希釈されます。これにより、接着剤は多孔質、非多孔質を問わず、塗布されたどのような表面にもスムーズかつ均一に広がります。

有害な溶剤を 5%以上の濃度で含む接着剤は、溶剤型とみなされます。

水のように人体にも環境にも無害な溶剤は、有害とはみなされません。このような溶剤で製造された接着剤は溶剤型とはみなされません。

n-ヘキサンのような可燃性と神経毒性を併せ持つ溶剤は有害とされています。ある種の速乾性接着剤のように、これらの溶剤を5%以上含む接着剤は溶剤型とみなされます。

溶剤型接着剤の長所

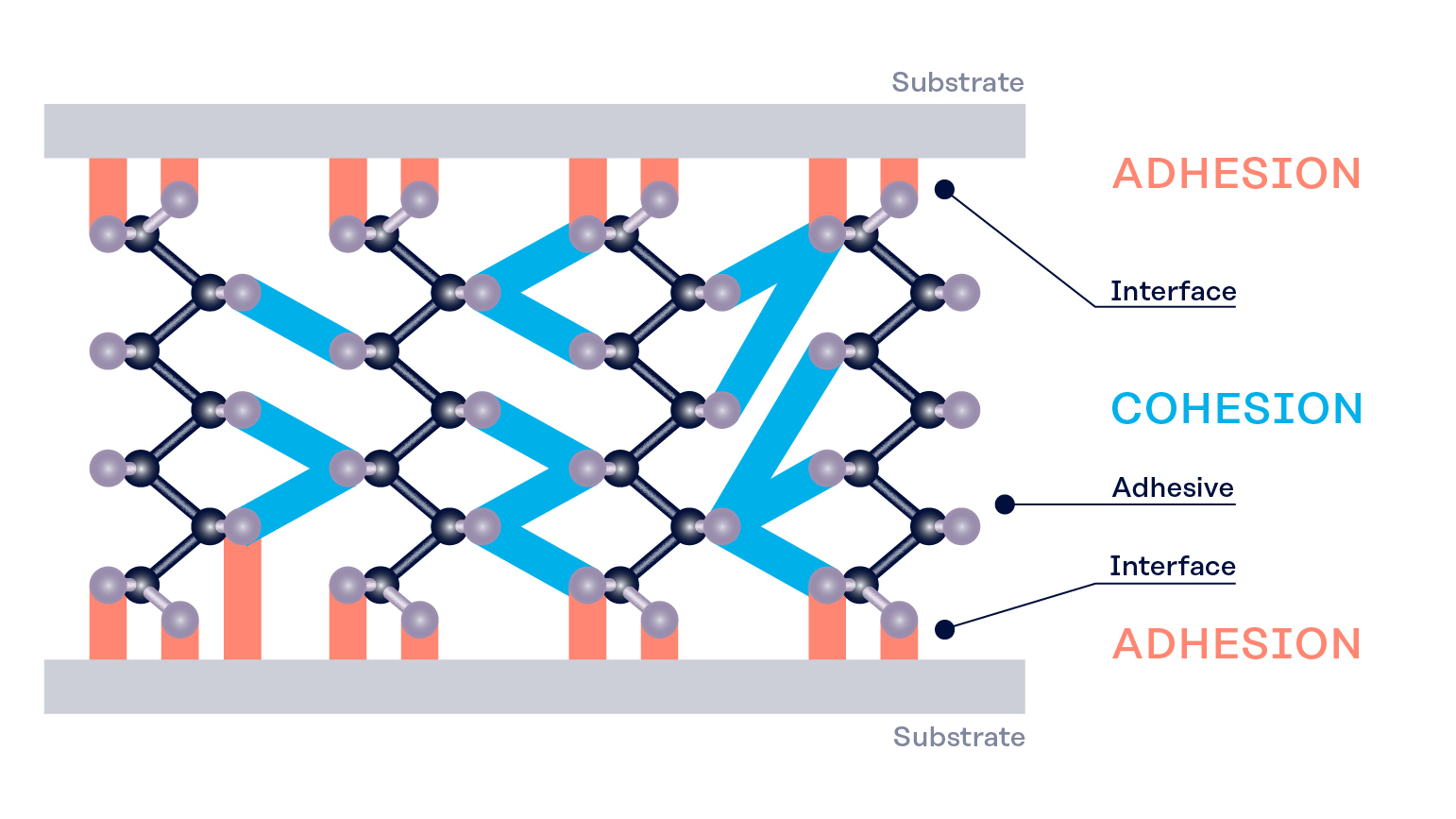

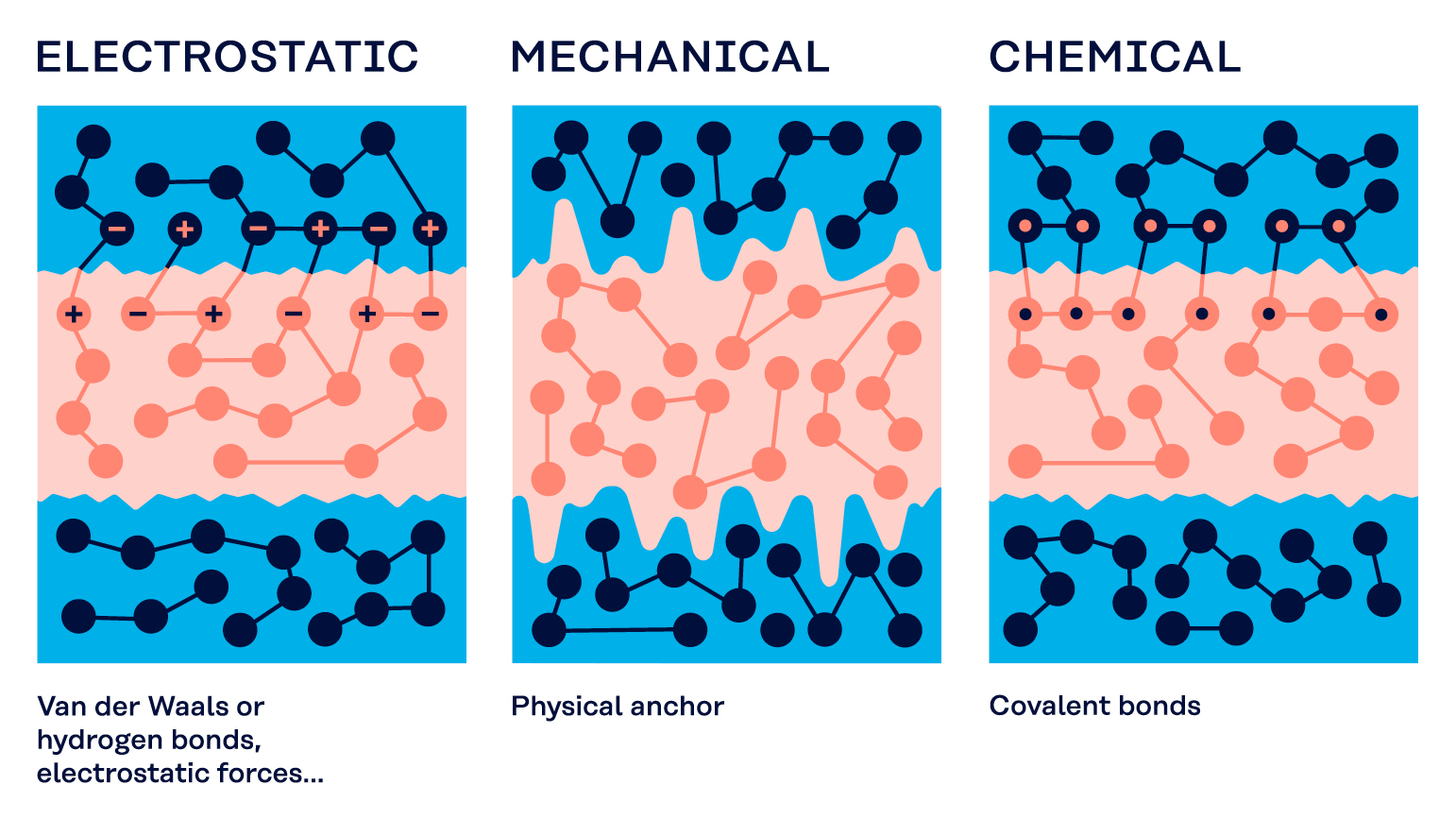

溶剤型接着剤の主な利点は、強力な接着力が容易に得られることです。溶剤型接着剤では、溶剤が接着成分を溶かして行き渡らせるため、接着剤が表面に広がりやすく、素早く濡れて強力な初期接着力を発揮します。

強力な溶剤は、塗布する際、エッチングにより表面を粗くすることもできるため、より強固な接着が可能になり、基材を準備するための余分なエッチング工程が不要になる可能性もあります。さらに、これらの接着剤に含まれる溶剤は蒸発が早いことが多く、乾燥時間が短縮されます。

溶剤型接着剤は、含まれる溶剤の特性により、大部分の無溶剤型接着剤よりも温度安定性、耐薬品性、耐候性に優れています。

溶剤型接着剤の短所

溶剤型接着剤の多くは、溶剤として揮発性有機化合物 (VOC)を使用しています。これらの溶剤は素早く簡単に蒸発するため、乾燥は早いものの、その他多くの欠点を有しています。

溶剤型接着剤に含まれるVOCは容易に蒸発するため、吸入されやすく、可燃性のガスや不快な臭気を発生させ、重大な健康被害や火災の危険をもたらします。すべてのVOCが毒性や引火性において同じように危険なわけではありませんが、ほとんどのVOCは安全に取り扱うには注意が必要です。

VOC溶剤はまた、大気中の窒素酸化物と結合してスモッグを形成し、気候変動の一因となっています。VOC蒸気による有害な影響に加え、溶剤型接着剤による意図的でないエッチング効果は、基材によっては表面を傷つけることがあります。

さらに、VOCを含む製品を他国よりも厳しく規制している国もあります。これらの国々では、溶剤型接着剤の輸入、輸出、または溶剤型接着剤を使用した作業は、無溶剤型接着剤を使用した作業よりも高コストであったり、集約的であったりする場合があります。

溶剤型接着剤の価値とは?

溶剤型接着剤は、無溶剤型接着剤よりも耐候性、耐薬品性に優れていることが多く、強力な溶剤により強度の高い接着を迅速に形成することができます。しかし、溶剤型接着剤はコストが高く、使用に際して危険が伴います。一方、無溶剤型接着剤は、技術の進歩により、多くの用途において溶剤型接着剤の代替となってきています。

表面が非常に汚染された基材を扱う場合などでは、溶剤型が唯一の選択肢となることもありますが、溶剤型接着剤を選ぶ前に、必ず無溶剤型の選択肢を検討すべきです。

溶剤型接着剤を塗布する際のコツ

溶剤型接着剤で安全に作業する鍵は換気です。ほとんどの溶剤型接着剤は、乾燥すると有毒で可燃性のガスを発生します。特に狭い場所で作業する場合は 、適切な換気を行ってください。

安全対策を万全にし、接着剤を最大限に活用するために、必ずメーカーの塗布ガイドラインに従ってください。これらの予防措置は、溶剤による環境の汚染を防げませんが、作業者の安全を確保することはできます。

無溶剤型接着剤とは何ですか?

無溶剤型とみなされるには、接着剤に含まれる有害溶剤が5%未満でなければなりません。無溶剤型と分類される接着剤の中にも、有害な溶剤がわずかながら含まれているものがあります。

溶剤を使用せずに効果的な接着剤を作るために、無溶剤型の製品は接着成分を行き渡らせるために水など代替の無害な溶剤を使用することがあります。また、ホットメルト接着剤や非溶剤接着剤のように、溶剤の使用を完全に回避することもできます。

用途

無溶剤型接着剤は、VOCレベルが大幅に削減されているため、幅広い用途に使用できます。次のような用途には、無溶剤型接着剤を選ぶとよいでしょう。

無溶剤型接着剤の種類

現在入手可能な無溶剤型接着剤には、主に3つのタイプがあります。

水性分散体は 、水ベースで溶剤を含まない接着剤です。これらの製品では、水が接着成分を行き渡らせ、水が蒸発すると硬化します。こうした水性接着剤は、無溶剤型接着剤を実現させるために従来から用いられています。

無溶剤接着剤は高粘度の非液体製品です。その高い粘性によって、2つの表面をくっつけて固定することができます。かつてはキャンディーの包装紙など、需要の少ない用途にしか使われていませんでしたが、無溶剤型接着剤の進歩により、あらゆるラミネート加工に使われるようになりました。

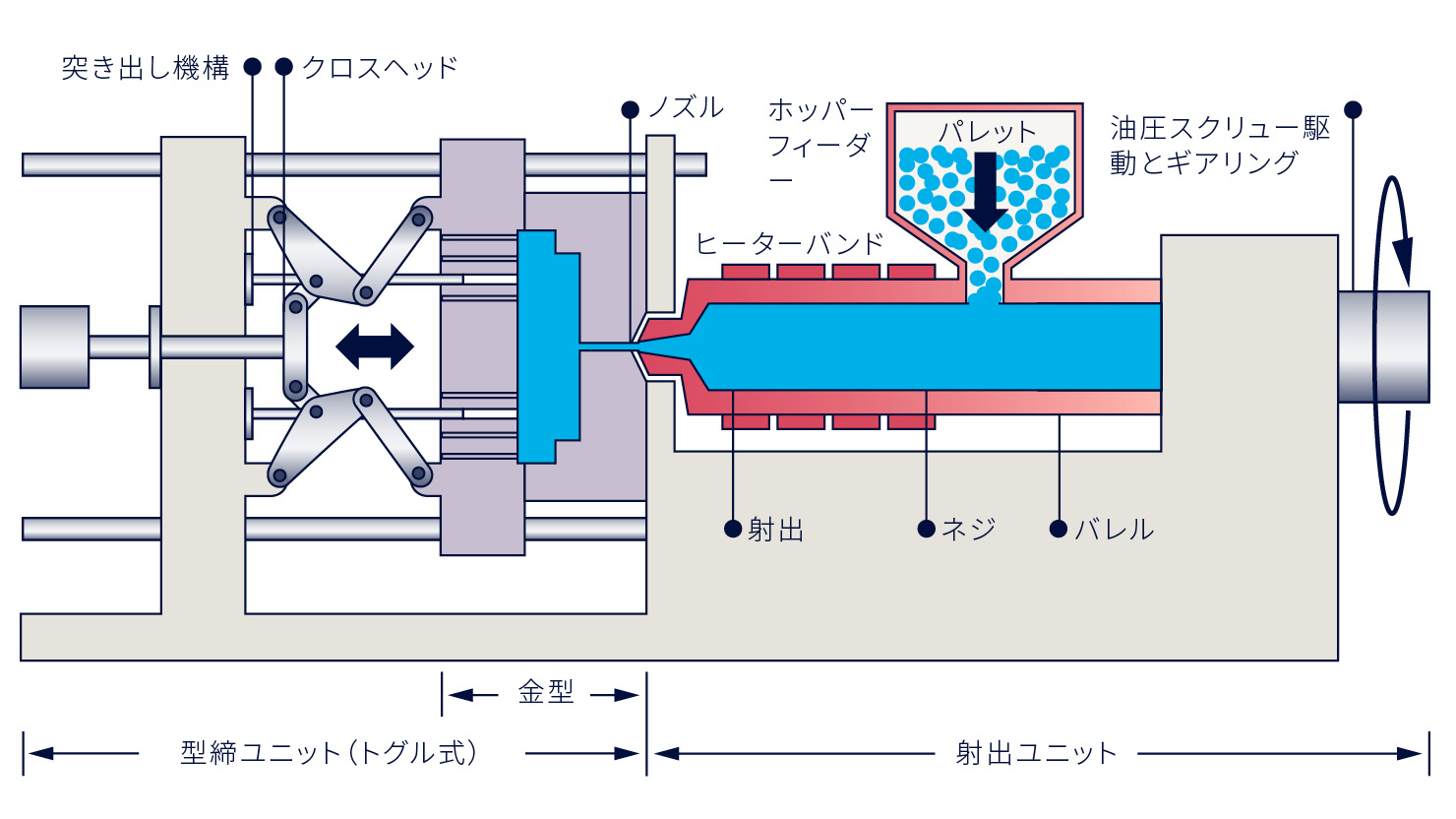

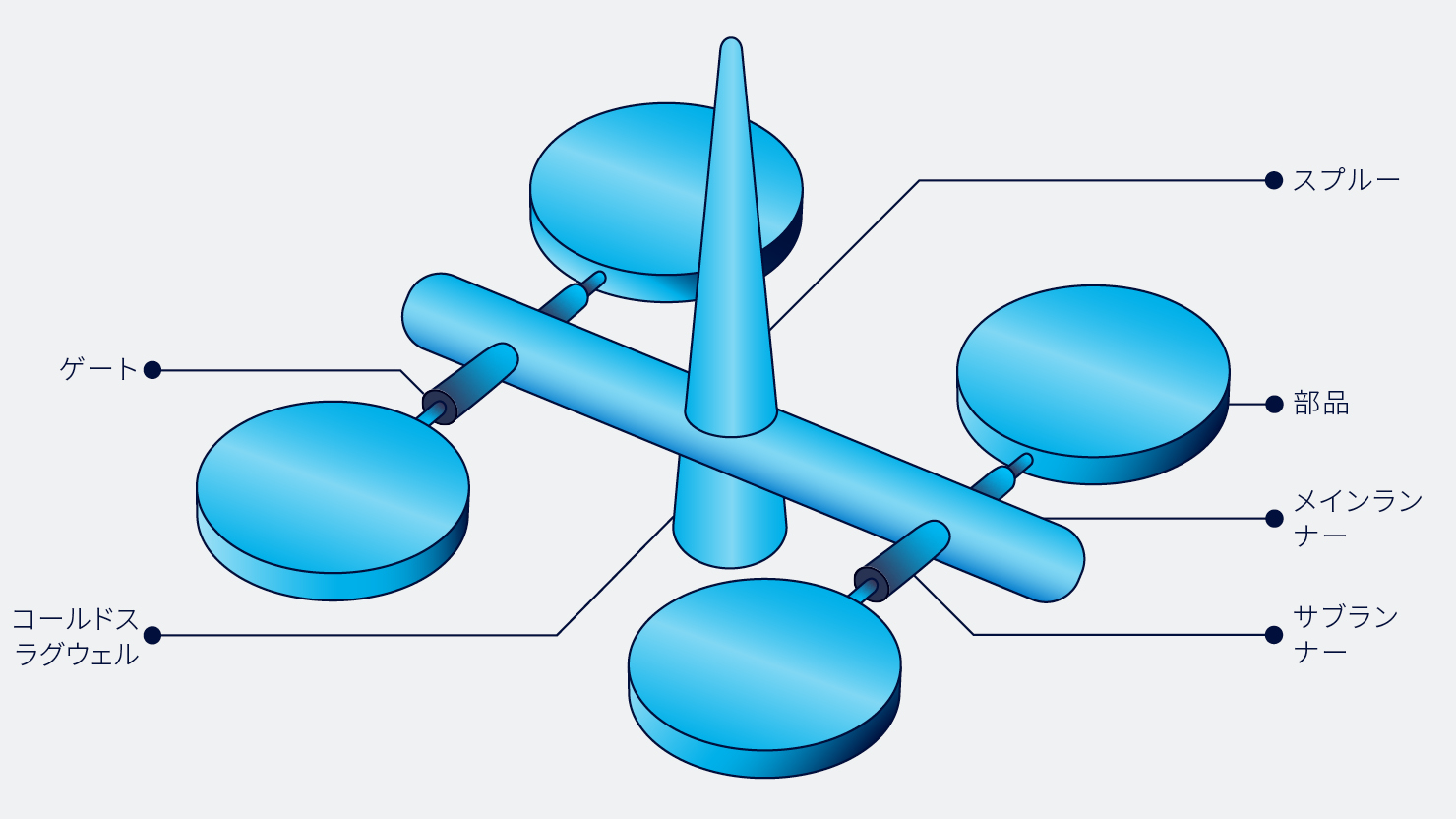

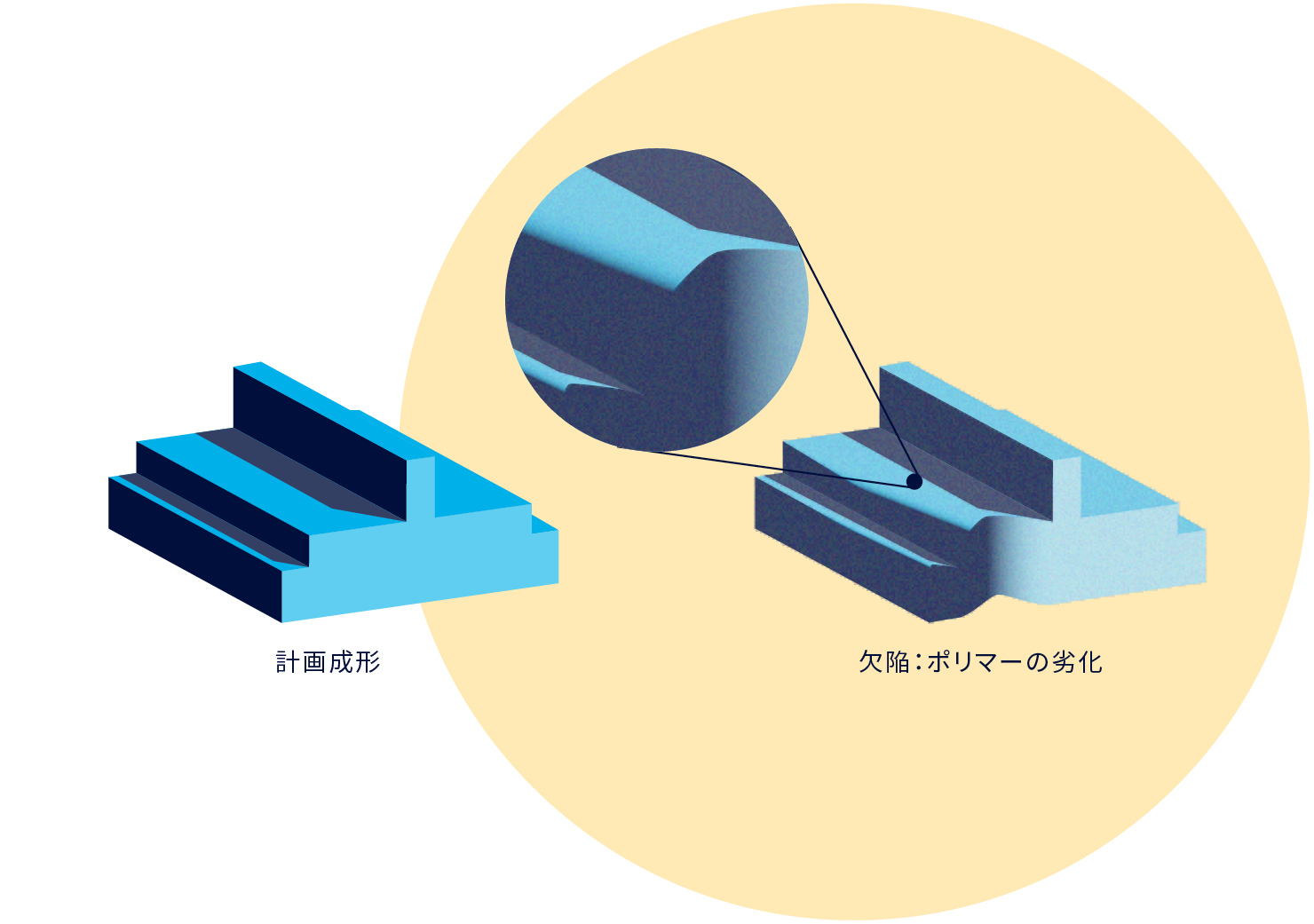

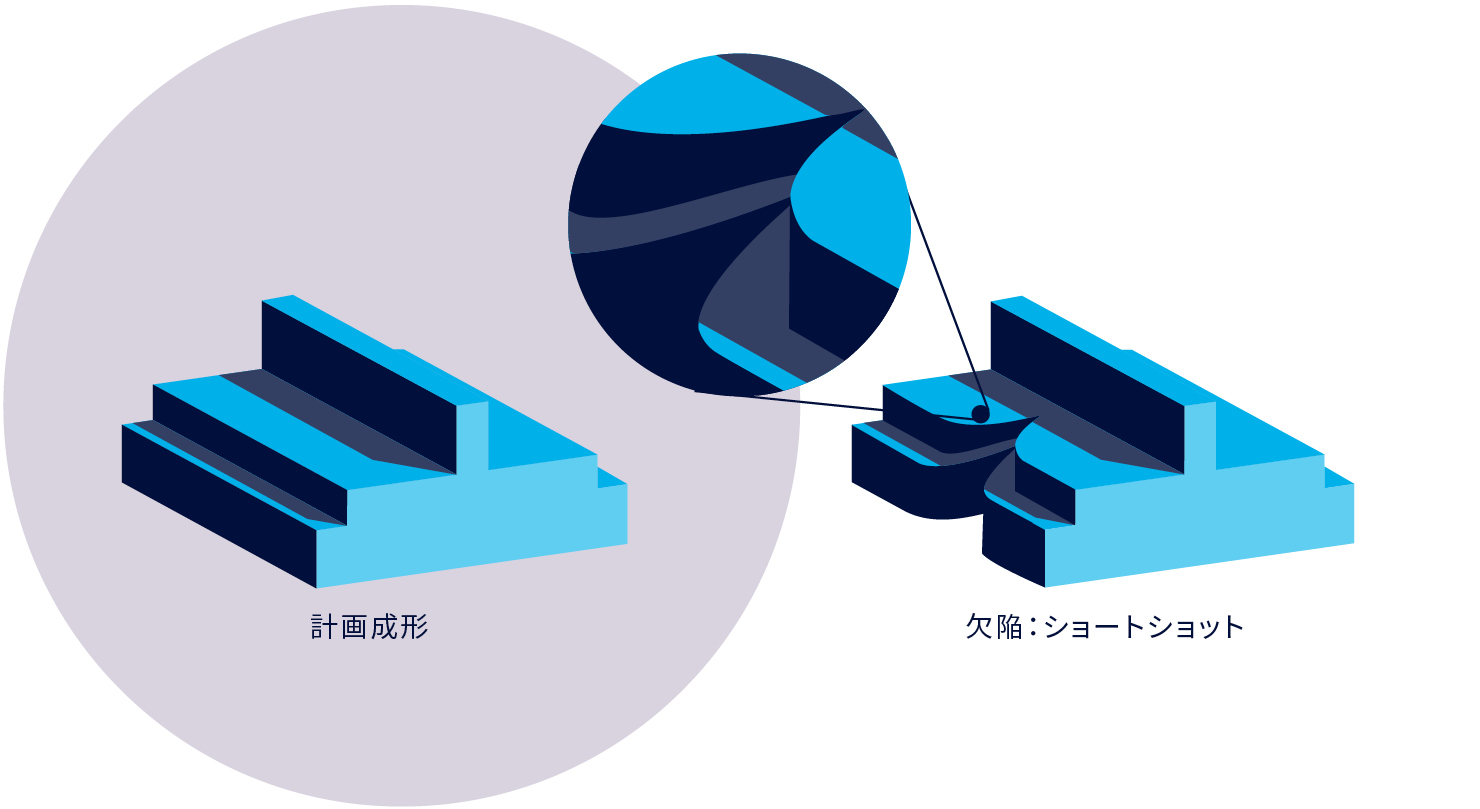

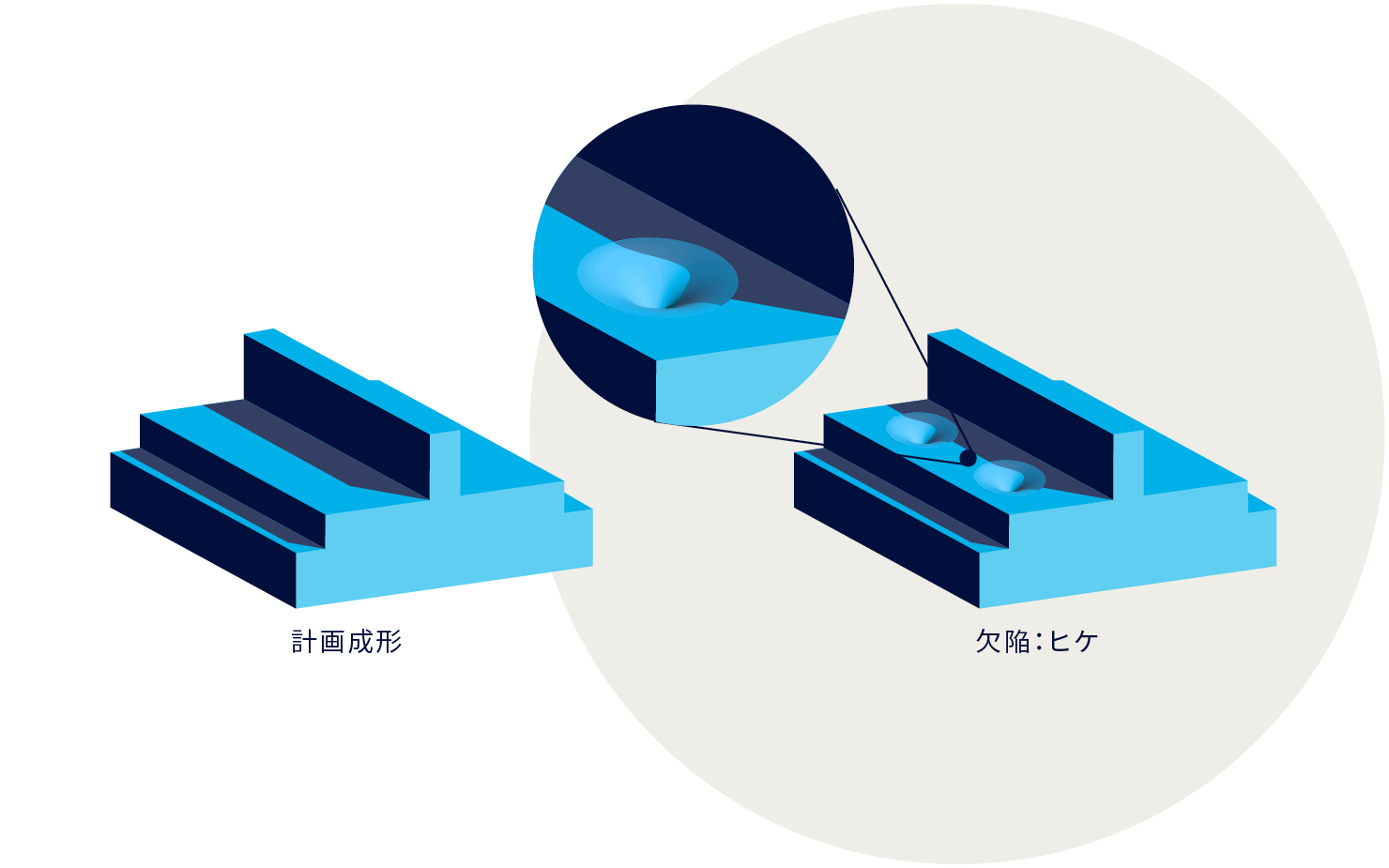

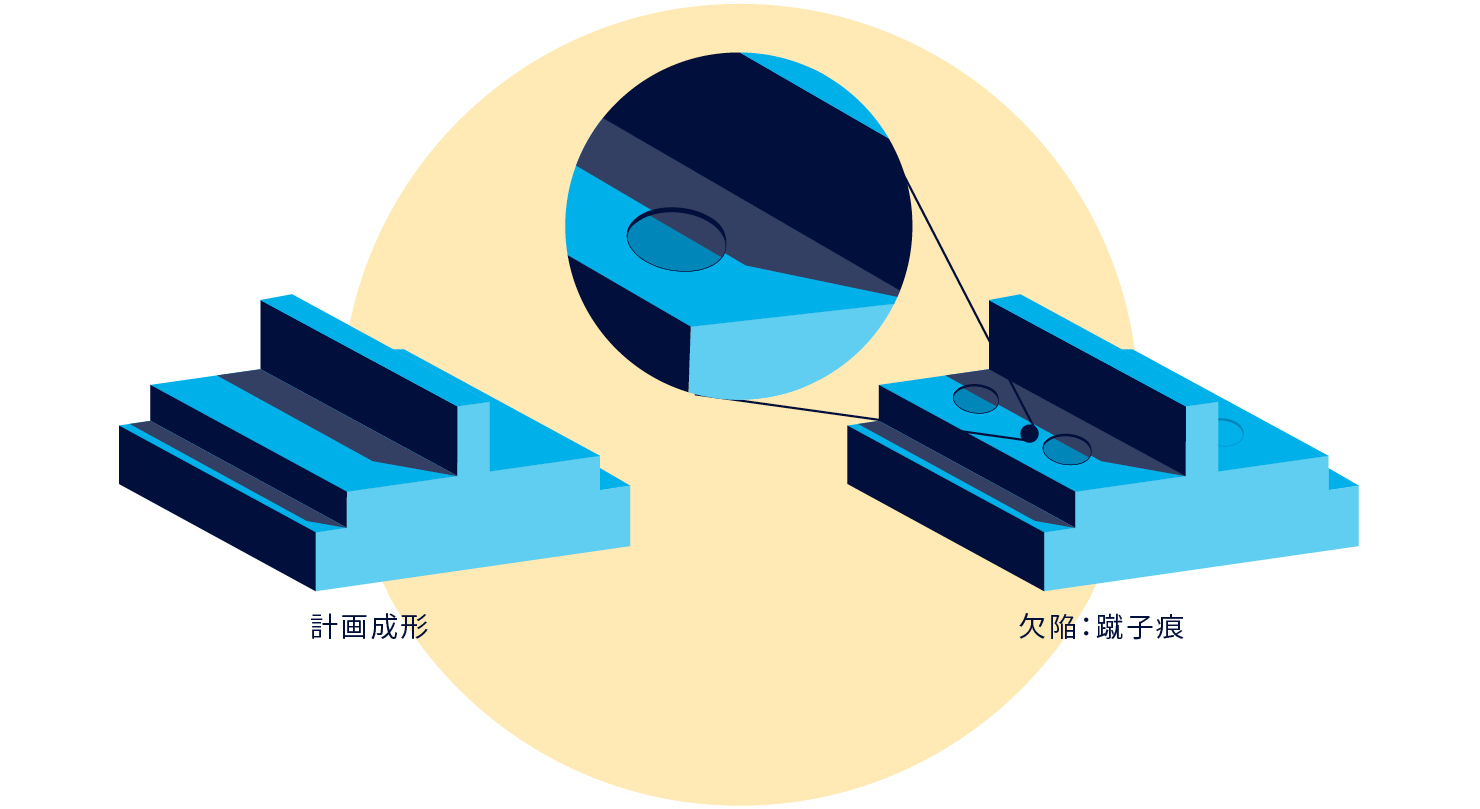

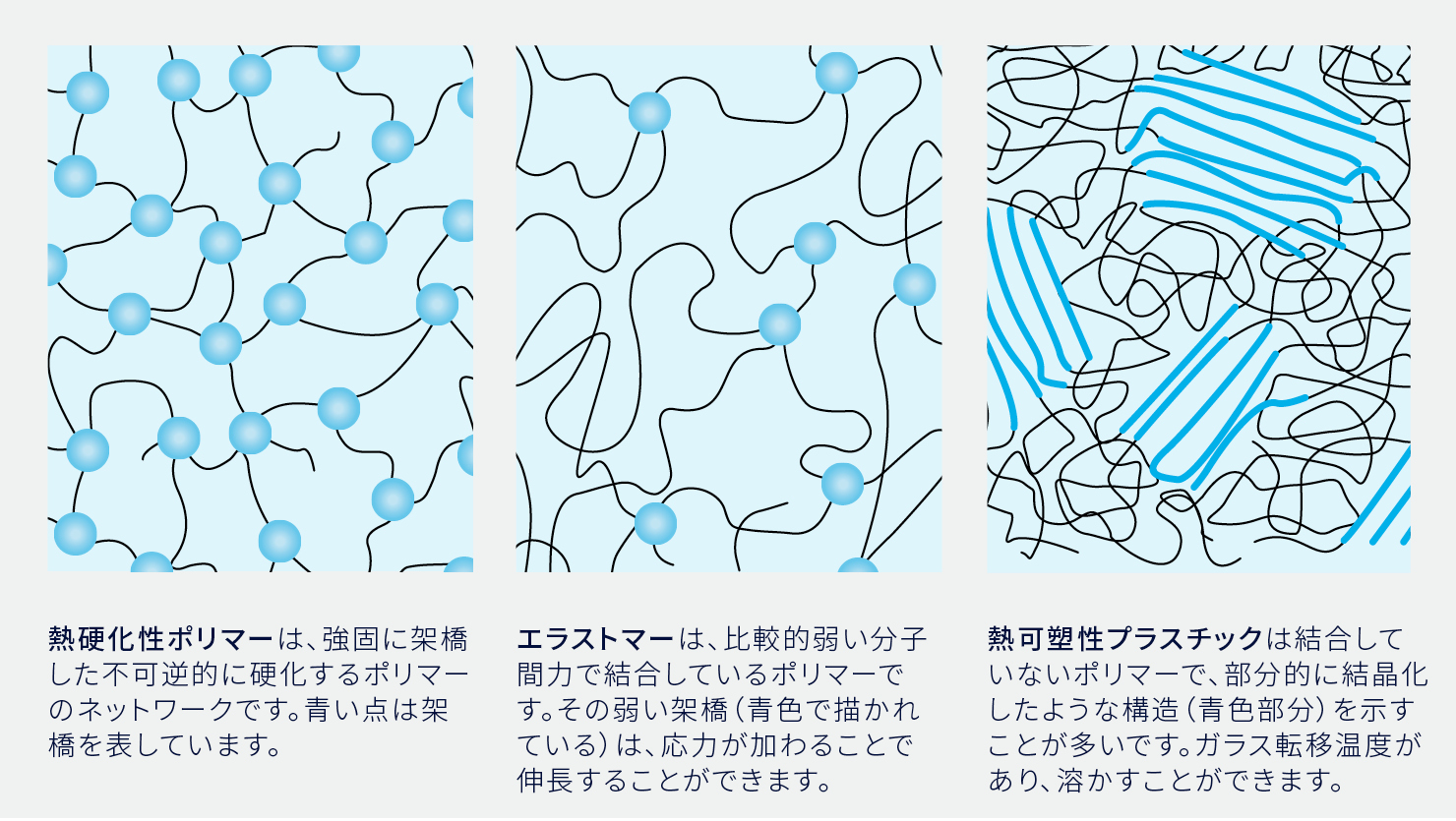

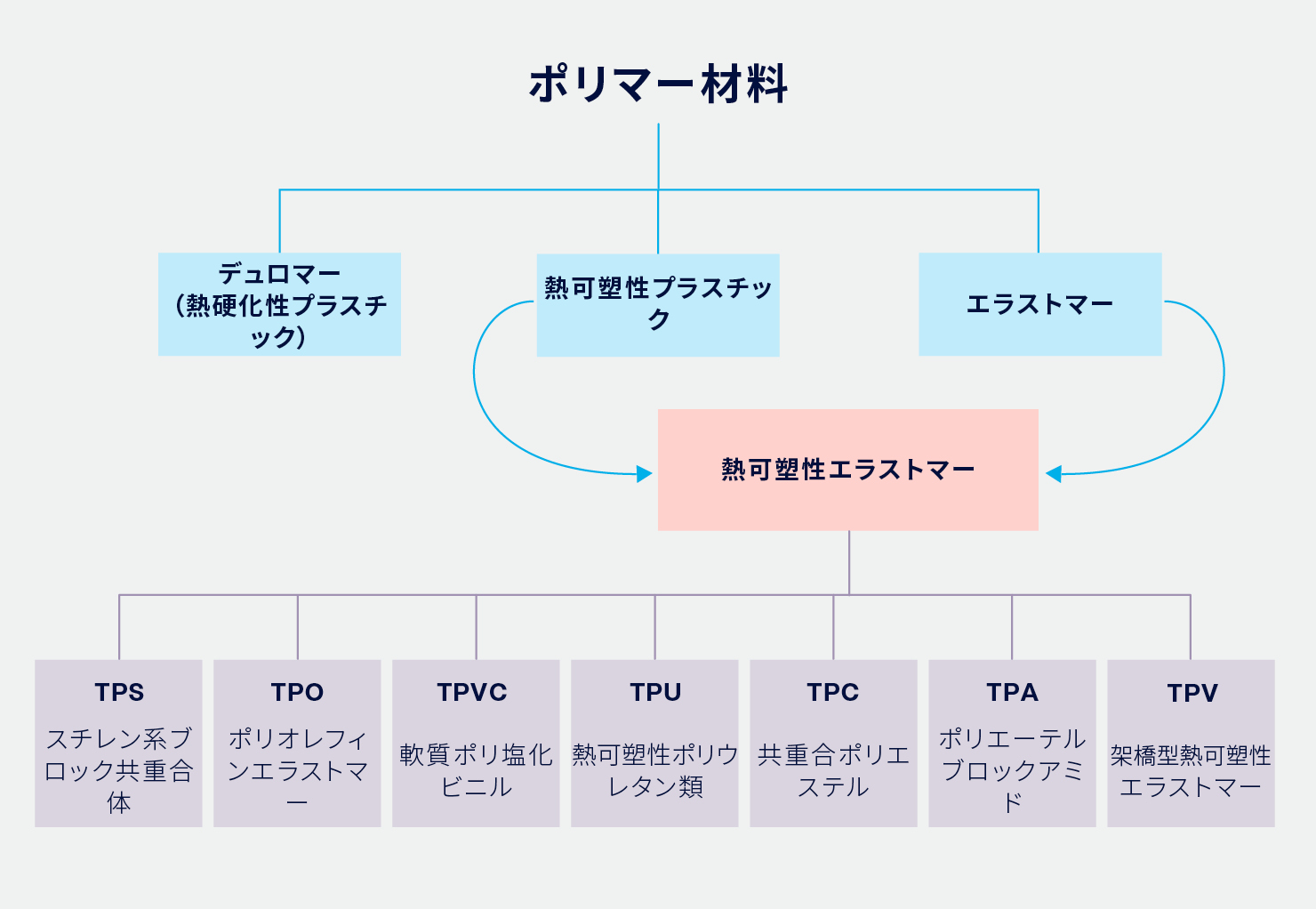

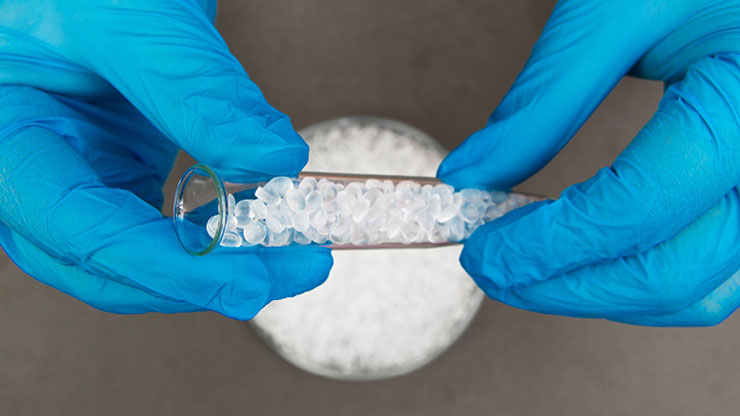

ホットメルト接着剤 は完全固形の ポリマー接着剤です。高温では、これらの熱可塑性プラスチックは溶融して、優れた流動性を持つ液体となり、その後数秒で冷却され、強い結合を形成します。 ホットメルト接着剤は乾燥の必要がないため、生産効率が高くなります。

無溶剤型接着剤の長所

無溶剤型接着剤の主な利点は、VOCの大幅な削減にあります。

これらの接着剤にはごくわずかな量のVOCしか含まれていないため、危険なガスはほとんど発生せず、火災や健康被害を防ぐために換気やその他の安全対策を講じる必要はありません。また、接着剤を輸出入する際の溶剤関連の規制や制限を管理する負担も軽減できます。この利点は、VOCを含む製品に厳しい基準を設けている国では特に重要になります。

無溶剤型接着剤は、職場における強い臭気や危険性を排除するだけでなく、スモッグの原因となるVOC蒸気をほとんど発生させないため、環境にとっても安全です。

無溶剤型接着剤の短所

長い道のりを経た技術の進歩により、かつて無溶剤型接着剤に付随していた短所の多くが解消されました。

いくつかの特定の接着剤にはそれぞれ欠点がありますが、ほとんどの無溶剤型接着剤には共通の欠点―耐候性の低さ―があります。溶剤を含む接着剤は、通常、さまざまな温度への曝露に耐えることができます。

耐候性に優れた無溶剤型接着剤

クラリティ™ は、そのオール・アクリル構造により、光学的透明性と高い耐候性をもたらす、透明なTPEです。詳細については、弊社の専門家がご説明いたします。

無溶剤型接着剤を塗布する際のコツ

無溶剤型接着剤は、水性接着剤から無溶剤接着剤、ホットメルト接着剤まで、その形態が非常に多岐にわたるため、塗布や硬化の方法もさまざまです。無溶剤型接着剤を使用する前に、その硬化と塗布プロセスを正しく理解してください。

クラリティ™:弊社が提供する無溶剤型接着剤用素材

クラリティ™は透明なTPEで、無溶剤型接着剤のためのクラレの解決策です。クラリティ™はリビングアニオン重合によって製造されるアクリル系ブロック共重合体で、無溶剤のホットメルト感圧接着剤として使用されます。

クラリティ™はオールアクリル構造で、光学的透明性と高い耐候性を備えています。分子量分布が狭いため、クラリティ™は低粘度で良好な再剥離性を示します。

何よりも、クラリティ™はそのブロック共重合体構造により、物理的架橋による自己組織化が可能であり、エージングプロセスを省略することができます。

クラリティ™を使用すれば、UV硬化や乾燥工程がなく、VOCと臭気を最小限に抑えたシンプルな工程を実行できます。

クラリティ™についての詳細は弊社の専門家がご説明いたします。

製品カタログ

〈クラリティ〉─アクリル系ブロック共重合体

Technical insights

You can find more information about our products and applications in the R&D documentation.

お問い合わせ